композиционные материалы

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ (композиты) (от лат. compositio — составление)

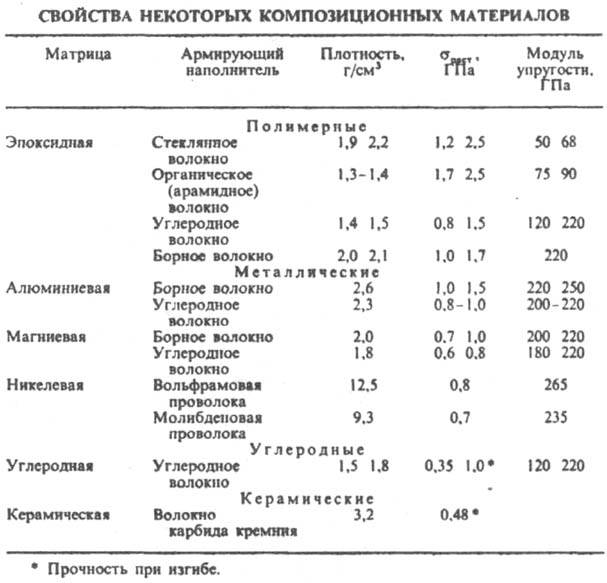

многокомпонентные материалы, состоящие из полимерной, металлич., углеродной, керамич. или др. основы (матрицы), армированной наполнителями из волокон, нитевидных кристаллов, тонкодисперсных частиц и др. Путем подбора состава и свойств наполнителя и матрицы (связующего), их соотношения, ориентации наполнителя можно получить материалы с требуемым сочетанием эксплуатац. и технол. свойств. Использование в одном материале нескольких матриц (полиматричные К.м.) или наполнителей разл. природы (гибридные К.м.) значительно расширяет возможности регулирования свойств К.м. Армирующие наполнители воспринимают осн. долю нагрузки К. м. По структуре наполнителя К. м. подразделяют на волокнистые (армированы волокнами и нитевидными кристаллами), слоистые (армированы пленками, пластинками, слоистыми наполнителями), дисперсноармированные, или дисперсноупрочненные (с наполнителем в виде тонкодисперсных частиц). Матрица в К.м. обеспечивает монолитность материала, передачу и распределение напряжения в наполнителе, определяет тепло-, влаго-, огне- и хим. стойкость. По природе матричного материала различают полимерные, металлич., углеродные, керамич. и др. композиты. Подробнее о функции матрицы и армирующего наполнителя, а также о технологии получения волокнистых полимерных К. м. см. армированные пластики. Наиб. применение в технике получили К.м., армированные высокопрочными и высокомодульными непрерывными волокнами. К ним относят: полимерные К.м. на основе термореактивных (эпоксидных, полиэфирных, феноло-формальд., полиимидных и др.) и термопластичных связующих, армированных стеклянными (стеклопластики), углеродными (углепластики), орг. (органопластики), борными (боропластики) и др. волокнами; металлич. К.м. на основе сплавов Al, Mg, Cu, Ti, Ni, Cr, армированных борными, углеродными или карбидкремниевыми волокнами, а также стальной, молибденовой или вольфрамовой проволокой; К. м. на основе углерода, армированного углеродными волокнами (углерод-углеродные материалы); К.м. на основе керамики, армированной углеродными, карбидкремниевыми и др. жаростойкими волокнами и SiC. При использовании углеродных, стеклянных, арамидных и борных волокон, содержащихся в материале в количестве 50–70%, созданы композиции (см. табл.) с уд. прочностью и

уд. модулем упругости в 2–5 раз большими, чем у обычных конструкц. материалов и сплавов. Кроме того, волокнистые К. м. превосходят металлы и сплавы по усталостной прочности, термостойкости, виброустойчивости, шумопоглоще-нию, ударной вязкости и др. свойствам. Так, армирование сплавов Al волокнами бора значительно улучшает их мех. характеристики и позволяет повысить температуру эксплуатации сплава с 250–300 до 450–500 °C. Армирование проволокой (из W и Mo) и волокнами тугоплавких соед. используют при создании жаропрочных К. м. на основе Ni, Cr, Co, Ti и их сплавов. Так, жаропрочные сплавы Ni, армированные волокнами, могут работать при 1300–1350 °C. При изготовлении металлич. волокнистых К. м. нанесение металлич. матрицы на наполнитель осуществляют в осн. из расплава материала матрицы, электрохим. осаждением или напылением. Формование изделий проводят гл. обр. методом пропитки каркаса из армирующих волокон расплавом металла под давлением до 10 МПа или соединением фольги (матричного материала) с армирующими волокнами с применением прокатки, прессования, экструзии при нагр. до температуры плавления материала матрицы (см. также металлополимеры). Один из общих технол. методов изготовления полимерных и металлич. волокнистых и слоистых К. м. — выращивание кристаллов наполнителя в матрице непосредственно в процессе изготовления деталей. Такой метод применяют, напр., при создании эвтектич. жаропрочных сплавов на основе Ni и Со. Легирование расплавов карбидными и интерметаллич. соед., образующими при охлаждении в контролируемых условиях волокнистые или пластинчатые кристаллы, приводит к упрочнению сплавов и позволяет повысить температуру их эксплуатации на 60–80 °C. К.м. на основе углерода сочетают низкую плотность с высокой теплопроводностью, хим. стойкостью, постоянством размеров при резких перепадах температур, а также с возрастанием прочности и модуля упругости при нагреве до 2000 °C в инертной среде. О методах получения углерод-углеродных К.м. см. углепластики. Высокопрочные К.м. на основе керамики получают при армировании волокнистыми наполнителями, а также металлич. и керамич. дисперсными частицами. Армирование непрерывными волокнами SiC позволяет получать К.м., характеризующиеся повыш. вязкостью, прочностью на изгиб и высокой стойкостью к окислению при высоких температурах. Однако армирование керамики волокнами не всегда приводит к значит. повышению ее прочностных свойств из-за отсутствия эластичного состояния материала при высоком значении его модуля упругости. Армирование дисперсными металлич. частицами позволяет создать керамико-металлич. материалы (керметы), обладающие повыш. прочностью, теплопроводностью, стойкостью к тепловым ударам. При изготовлении керамич. К. м. обычно применяют горячее прессование, прессование с послед. спеканием, шликерное литье (см. также керамика). Армирование материалов дисперсными металлич. частицами приводит к резкому повышению прочности вследствие создания барьеров на пути движения дислокаций. Такое армирование гл. обр. применяют при создании жаропрочных хромоникелевых сплавов. Материалы получают введением тонкодисперсных частиц в расплавленный металл с послед. обычной переработкой слитков в изделия. Введение, напр., ThO2 или ZrO2 в сплав позволяет получать дисперсноупрочненные жаропрочные сплавы, длительно работающие под нагрузкой при 1100–1200 °C (предел работоспособности обычных жаропрочных сплавов в тех же условиях -1000–1050 °C). Перспективное направление создания высокопрочных К. м. — армирование материалов нитевидными кристаллами ("усами"), которые вследствие малого диаметра практически лишены дефектов, имеющихся в более крупных кристаллах, и обладают высокой прочностью. Наиб. практич. интерес представляют кристаллы Al2O3, BeO, SiC, B4C, Si3N4, AlN и графита диаметром 1–30 мкм и длиной 0,3–15 мм. Используют такие наполнители в виде ориентированной пряжи или изотропных слоистых материалов наподобие бумаги, картона, войлока. К. м. на основе эпоксидной матрицы и нитевидных кристаллов ThO2 (30% по массе) имеют σраст 0,6 ГПа, модуль упругости 70 ГПа. Введение в композицию нитевидных кристаллов может придавать ей необычные сочетания электрич. и магн. свойств. Выбор и назначение К. м. во многом определяются условиями нагружения и температурой эксплуатации детали или конструкции, технол. возможностями. Наиб. доступны и освоены полимерные К. м. Большая номенклатура матриц в виде термореактивных и термопластич. полимеров обеспечивает широкий выбор К.м. для работы в диапазоне от отрицат. температур до 100–200 °C — для органопластиков, до 300–400 °C — для стекло-, угле- и боропластиков. Полимерные К.м. с полиэфирной и эпоксидной матрицей работают до 120–200°, с феноло-формальдегидной — до 200–300 °C, полиимидной и кремнийорг. — до 250–400 °C. Металлич. К.м. на основе Al, Mg и их сплавов, армированные волокнами из В, С, SiC, применяют до 400–500 °C; К.м. на основе сплавов Ni и Со работают при температуре до 1100–1200 °C, на основе тугоплавких металлов и соед. — до 1500–1700 °C, на оснбве углерода и керамики — до 1700–2000 °C. Использование композитов в качестве конструкц., теплозащитных, антифрикц., радио- и электротехн. и др. материалов позволяет снизить массу конструкции, повысить ресурсы и мощности машин и агрегатов, создать принципиально новые узлы, детали и конструкции. Все виды К.м. применяют в хим., текстильной, горнорудной, металлургич. промышленности, машиностроении, на транспорте, для изготовления спортивного снаряжения и др.

Лит.: Композиционные материалы волокнистого строения. К., 1970; Пластики конструкционного назначения, М., 1974; Конкин А. А., Углеродные и другие жаростойкие волокнистые материалы, М., 1974; Композиционные материалы, пер. с англ., т. 1–8, М., 1978; Наполнители для полимерных композиционных материалов, пер. с англ., М., 1981; Сайфулин Р. С., Неорганические композиционные материалы, М., 1983; Справочник по композиционным материалам, под ред. Д. Любина, пер. с англ., кн. I 2, М., 1988; Основные направления развития композиционных термопластичных материалов, М.. 1988; Handbook of composites, sen ed. by A. Kelly, Ju. N. Rabotnov, v. 1, AmsL, 198S.

В. Н. Тюкаев

Значения в других словарях

- композиционные материалы — (композиты), конструкционные материалы, состоящие из двух или более разнородных компонентов, объединённых одной основой (связующим или матрицей). Техника. Современная энциклопедия

- Композиционные материалы — Представляют собой металлические и неметаллические матрицы (основы) с заданным распределением в них упрочнителей (волокон, дисперсных частиц и др.); при этом эффективно используются индивидуальные свойства составляющих композиции. Большая советская энциклопедия

- Композиционные материалы — Материалы, состоящие из основы (матрицы) и наполнителя (введённых в неё компонентов с заданными свойствами) с сохранившимися границами раздела между ними. Бывают волокнистые, дисперсноупроченные, слоистые и гибридные. Авиационный словарь

- КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ — КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ (композиты) — материалы, образованные объемным сочетанием химически разнородных компонентов с четкой границей раздела между ними. Характеризуются свойствами, которыми не обладает ни один из компонентов, взятый в отдельности. Большой энциклопедический словарь