уретановые эластомеры

УРЕТАНОВЫЕ ЭЛАСТОМЕРЫ (полиуретановые эластомеры)

полимерные материалы на основе полиуретанов. Характеризуются высокими прочностью и эластичностью, высоким сопротивлением ударным нагрузкам и гидроабразивному износу, стойкостью к действию света, радиации, неполярных растворителей и топлив, а также широким температурным диапазоном эксплуатации (от −40 до 120 °C) (см. также табл.).

Синтез У. э. осуществляют аналогично синтезу полиуретанов взаимод. соед., содержащих изоцианатные группы (ди-изоцианаты, изоциануратизоцианаты и др.) с би- и полифункциональными олигоэфирами, имеющими концевые гидроксильные группы. В качестве последних обычно используют олигогликоли с мол. м. 1000–5000, сложные эфиры с концевыми группами OH (гл. обр. продукты поликонденсации ади-пиновой, фталевой и др. дикарбоновых кислот с низкомол. гликолями), триолы (глицерин, триметилолпропан и др.). Реакцию обычно проводят в присутствии агентов удлинения и структурирования цепей — гликолей, воды, моноаллилового эфира, глицерина, алифатич. и ароматич. аминов; катализаторы реакции — третичные амины, орг. соли и комплексы Sn, Fe, Cu или Со.

СВОЙСТВА НЕКОТОРЫХ УРЕТАНОВЫХ ЭЛАСТОМЕРОВ

таблица в процессе добавления

* Относит, остаточная деформация сжатия на 20% после старения на воздухе при 80 °C в течение 24 ч.

У. э. — блоксополимеры, гибкие блоки которых образованы олигомерными звеньями, а жесткие — ароматич. кольцами диизоцианатов и диаминов или уретан-уретановыми и моче-вино-уретановыми звеньями. При этом жесткие блоки, выделяющиеся в микрофазы, играют роль активного наполнителя.

Специфич. свойства У. э. определяются гл. обр. хим. природой мономеров. Так, напр., У. э. на основе сложных олигоэфиров обладают тепло- и маслостойкостью, на основе простых олигоэфиров — морозостойкостью и гидролитич. стабильностью; использование алифатич. диизоцианатов в большей степени способствует увеличению эластичности, морозостойкости и теплостойкости У. э., чем применение ароматич. диизоцианатов.

В зависимости от соотношения исходных компонентов У. э. делятся на литьевые, вальцуемые и термоэластопласты.

Технология синтеза У. э. включает: 1) непрерывную сушку гидроксилсодержащего олигомера в вакууме при 150 °C в тонкой пленке; 2) смешение олигомера, изоцианата и катализатора для образования форполимера; 3) смешение форполимера с агентом удлинения и структурирования цепи. Реакции уретанообразования и удлинения цепи характерны для всех типов У. э., процесс структурирования — для литьевых и вальцуемых. Важнейшие условия синтеза — отсутствие в сырьевых материалах вредных для роста цепи примесей (гл. обр. кислот и щелочей), точность дозировки компонентов и строгое соблюдение температурных условий реакции.

Основные виды литьевых У.э. синтезируют из сложных олигоэфиров — адипинатов этилен-, диэтилен-, гексаметилен-∙, этиленпропилен- и этиленбутиленгликолей; наиб. используемые простые олигоэфиры — полиокситетра-, полиокситриметиленгликоли и их сополимеры; мол. м. (1,8–3,2)∙103, плотн. 1,2–1,3 г/см3. В качестве диизоцианатного компонента применяют гл. обр. 1,5-нафтилен-, 4,4'-дифенилметан- и 2,4-то-луилендиизоцианаты (часто также смесь последнего с 2,6-изо-мером).

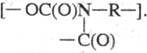

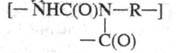

Мех. свойства литьевых У. э. определяются гл. обр. межмол. взаимод. полярных групп исходных соед., ван-дер-ваальсов-ским взаимод. и водородными связями. В присут. триолов (триметилолпропана, глицерина) или при взаимодействии избытка концевых изоцианатных групп с уретановыми или мочевин-ными группами полимерной цепи происходит также образование поперечных уретановых связей и разветвлений, напр., аллофанатных  и биуретовых

и биуретовых

Перерабатываются литьевые У. э. методом жидкого реакц. формования, при котором синтез сшитого эластомера происходит одновременно с формованием изделия.

Олигомеры для литьевых У. э. в пром-сги выпускают в виде вязкотекучих жидкостей или воскообразных продуктов, упакованных в герметичную тару с определенным сроком хранения: до 6 мес хранят форполимеры с концевыми изоцианат-ными группами, до 2 лет — олигоэфиры.

Основные пром. назв. литьевых У. э.: СКУ-7Л, СКУ-ПФЛ, СКУ-ПФЛ-ОП и СКУ-ППЛ (страны СНГ), вулколлан и гидрофит (Германия), адипрен, цианпрен и кастомер (США), майтек, санпрен и хайпрен (Япония). Применяют их для изготовления крупногабаритных материалоемких изделий и изделий сложной конфигурации: эластичные штампы, валы бумагоделательных машин, сита грохотов обогатит, агрегатов, ролики и валики разл. твердости для текстильной и полиграфич. промышленности, массивные шины для тихоходного транспорта, уплотнители и футеровки для продуктопроводов, кожухи гидроциклонов и др.; об использовании микроячеистых У. э. см. в ст. пенополиуретаны.

Вальцуемые У. э. по набору исходных компонентов аналогичны литьевым, но значительно отличаются по их соотношению; мол. м. ок. 30 000. Ненаполненными вальцуемые У. э. практически не используются, за исключением получения материалов малой твердости. Повышение твердости У. э. на основе насыщенных олигоэфиров происходит в результате структурирования полимера димером диизоциана-та или при его вулканизации пероксидами, гл. обр. кумилпе-роксидом. В случае эластомеров на основе ненасыщенных олигоэфиров (гл. обр. производных моноаллилового эфира) вулканизация протекает по двойным связям; осн. агенты вулканизации — S или серно-ускорительная система, содержащая комплекс ZnCl2 или ZnBr2 с гетероциклич. аминами (напр., хинолином). Для получения твердых, прочных и гидролитически стабильных вальцуемых У. э. используют смешанные системы вулканизации — кумилпероксид с диизо-цианатами или кумилпероксид с диизоцианатами и серой.

Перерабатывают их аналогично переработке резиновых смесей. Рецептуры таких смесей помимо вулканизующих агентов включают техн. углерод, стеариновую кислоту, антиозо-нанты. Осн. пром. назв. вальцуемых У. э.: СКУ-8ТБ, СКУ-НВ, СКУ-ПФ и СКУ-ПФ-ОПн (страны СНГ), урепан (Германия), эластолан, миллатан, адипрены С и CM и хеммигум (США). Применяют их для изготовления уплотнит, деталей при работе в разл. средах, кольцевых прокладок, шестерен с низким вращающим моментом, роликов и пассиков звукозаписывающей аппаратуры, а также искусственных кож для верха и низа обуви.

Уретановые термоэластопласты получают чаще всего взаимод. полибутиленадипината, полиокситетрамети-ленгликоля и 4,4'-дифенилметандиизоцианата с низкомол. гликолями (напр., 1,2-бугандиолом, этиленгликолем). В них жесткие диолуретановые блоки (кристаллич. или аморфная фаза) образуют домены, распределенные в матрице гибких олигомерных блоков (аморфная фаза). Локализация уретановых групп в доменах приводит к высокой концентрации водородных связей и др. сильным межмол. взаимод., выполняющим роль физ. сшивок, что обусловливает их хорошие мех. свойства при умеренных температурах. Термоэластопласты с концевыми группами OH — линейные полимеры с мол. м. 15 000–20 000, с мол. м. 30 000–40 000 — слабосшитые полимеры, растворимые в ТГФ, ДМФА, ДМСО.

Выпускают уретановые термоэластопласты в гранулах, срок хранения которых в условиях отсутствия влаги 6 мес.

Перерабатывают литьем под давлением и экструзией, иногда — формованием из растворов в ДМФА. В первом случае при температуре переработки (165–215 °C) разветвленный полимер разрушается, становится линейным и превращается в низковязкую жидкость. Отходы производства изделий используют снова, добавляя их в количестве до 50% при переработке к новым порциям гранулята.

Выпускают под назв. витур (СНГ), десмопан и диуренат (Германия), оптан, тексин, эстан, элластолен и ройлар (США). Применяют в автомобильной промышленности для производства топливостойких клапанов, эластичных элементов передних подвесок автомобиля, рычагов переключения передач, шлангов; используют также для дублирования тканей, изготовления искусственной кожи, как пластификатор ПВХ, компонент клеев.

Лит.: Райт П., Камминг А., Полиуретановые эластомеры, пер. с англ., Л., 1973; Состояние, перспективы производства и применения вальцуемых уретановых каучуков, Л., 1990; Kiik-Othmer encyclopedia, 3 ed., v. 23, N. Y., 1983, p. 576–608.

Е. С. Юрцева