алюминия сплавы

АЛЮМИНИЯ СПЛАВЫ

отличаются малой плотностью (до 3,0 г/см3), хорошими технол. свойствами, высокими коррозионной стойкостью, теплопроводностью, электрич. проводимостью, жаропрочностью, прочностью и пластичностью при низких температурах, хорошей светоотражат. способностью. На изделия из А.с. легко наносятся защитные и декоративные покрытия. Сплавы легко обрабатываются резанием и свариваются контактной сваркой, а некоторые и сваркой плавлением.

Разнообразие свойств А. с. обеспечивается введением присадок Mg, Cu, Zn, Si, Mn, Zr, Cr, Li, Cd, Ce, образующих с Al твердые растворы и интерметаллиды, напр. Mg2Si, CuAl2, CuMgAl2, Al2LiMg, CuLiAl2, служащие упрочняющей фазой. До 1940 наиб. применение имели сплавы Al-Cu-Mg (дуралюмины), Al-Mg (магналии), Al-Si (силумины), Al-Mg-Si (авиали). Впоследствии быстрое развитие получили высокопрочные сплавы Al-Zn-Mg-Cu, криогенные и жаропрочные Al-Cu-Mn, жаропрочные Al-Ce, сплавы пониж. плотности Al-Mg-Li, Al-Cu-Li, Al-Cu-Mg-Li, порошковые и гранульные.

По способу обработки различают деформируемые и литейные А. с. Первые подвергают горячей и холодной обработке давлением-прокатке, прессованию, ковке или штамповке, волочению. Из них получают плиты, листы, профили, прутки, поковки, проволоку. Из литейных А.с. методами литья в земляные, корковые или металлич. (кокильные) формы, а также литья под давлением изготавливают фасонные отливки.

Производство А. с. в капиталистич. странах составило 10,8 млн. т/год (1983).

Деформируемые сплавы. Эти А. с. могут быть подвергнуты упрочнению закалкой с послед. старением — естественным (при комнатной температуре) или искусственным (при по-выш. температуре). В результате закалки образуется пересыщенный твердый раствор легирующих элементов в алюминии, из которого при старении выделяется избыток растворенных элементов в виде зон, метастабильных фаз и стабильных интерметаллидов. Некоторые А. с., в частности содержащие Cr, Mn, Zr и Fe, способны закаливаться из жидкого состояния; при этом концентрация элементов в пересыщенном твердом растворе может существенно превосходить максимальную равновесную для твердого состояния.

Дополнит. упрочнение деформируемых А. с. достигается применением нагартовки-холодной прокатки или растяжения полуфабрикатов. Эта операция используется для улучшения мех. свойств термически неупрочняемых сплавов, при этом повышаются прочностные свойства и особенно предел текучести, а пластичность снижается. Для термически упрочняемых А. с. нагартовка производится после закалки перед старением либо после старения; в результате повышаются прочностные свойства при сохранении прежней вязкости разрушения. Полуфабрикаты из деформируемых А. с. изготавливают из слитков, получаемых методом непрерывной отливки с непосредств. охлаждением водой.

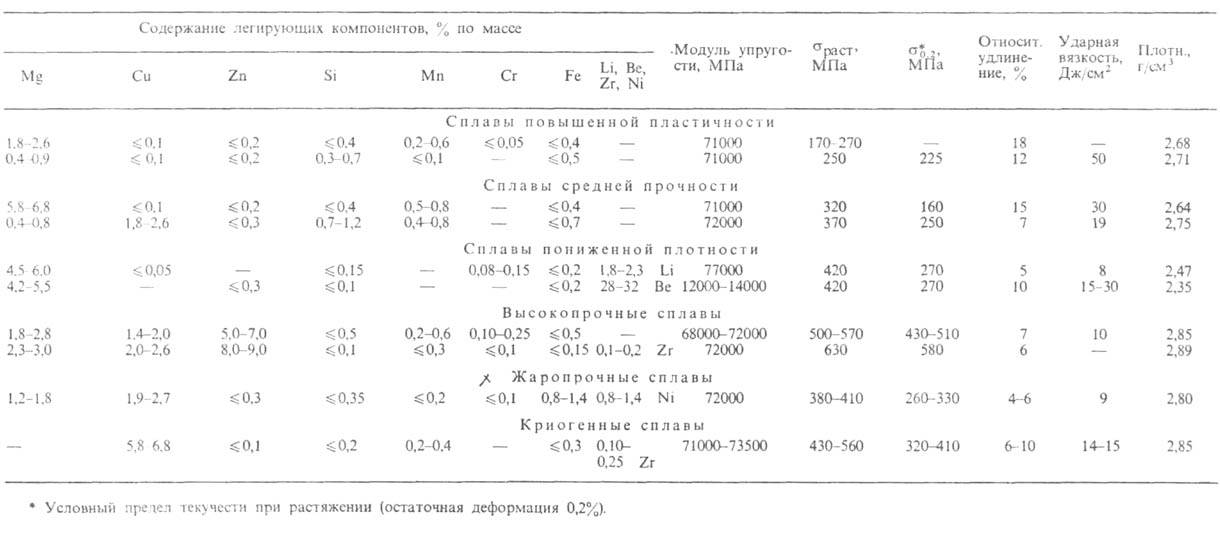

Существенное повышение пластичности и вязкости разрушения термически упрочняемых А.с. достигается снижением содержания Fe до 0,12–0,15% и Si до 0,1% в сплавах повыш. чистоты и до сотых долей % в очень чистых сплавах. Свойства деформируемых А. с. приведены в табл. 1.

Деформируемые А. с. по величине разделяют на сплавы низкой (менее 300 МПа), средней (300–480 МПа) и высокой (выше 480 МПа) прочности. К первым относят А1 — Mn, большинство магналиев, Al-Mg-Si. Из них изготавливают фольгу для консервных банок, пробок, молочных фляг, электропровода, оконные рамы, окантовки дверей и др. Сплавы средней прочности — дуралюмины, ковочные Al-Cu-Mg и Al-Cu-Mg-Si, жаропрочные ковочные Al-Cu-Mg-Fe-Ni, криогенные и жаропрочные свариваемые Al-Cu-Mn, сплавы пониженной плотности Al-Li-Mg. Эти сплавы используют для изготовления осн. элементов несущих конструкций (работающих при комнатной и повышенной температурах и в криогенной технике), элементов двигателей внутр. сгорания, газотурбинных двигателей и др. Высокопрочные сплавы Al-Zn-Mg-Cu, Al-Cu — Mg-Li и Al-Cu-Li используют в сильно нагруженных конструкциях.

разделяют на сплавы низкой (менее 300 МПа), средней (300–480 МПа) и высокой (выше 480 МПа) прочности. К первым относят А1 — Mn, большинство магналиев, Al-Mg-Si. Из них изготавливают фольгу для консервных банок, пробок, молочных фляг, электропровода, оконные рамы, окантовки дверей и др. Сплавы средней прочности — дуралюмины, ковочные Al-Cu-Mg и Al-Cu-Mg-Si, жаропрочные ковочные Al-Cu-Mg-Fe-Ni, криогенные и жаропрочные свариваемые Al-Cu-Mn, сплавы пониженной плотности Al-Li-Mg. Эти сплавы используют для изготовления осн. элементов несущих конструкций (работающих при комнатной и повышенной температурах и в криогенной технике), элементов двигателей внутр. сгорания, газотурбинных двигателей и др. Высокопрочные сплавы Al-Zn-Mg-Cu, Al-Cu — Mg-Li и Al-Cu-Li используют в сильно нагруженных конструкциях.

Порошковые и гранульные А.с. получают распылением жидкого А1 в воздухе или инертной атмосфере в спец. установках, обеспечивающих сверхвысокую скорость охлаждения (сотни тысяч — миллионы градусов в секунду). Размер частиц порошковых сплавов 5–500 мкм, гранульных -1–2 мм.

Наиб. применение имеют порошковые А.с.-САП (спеченная алюминиевая пудра) и САС (спеченный алюминиевый сплав). В САП упрочняющая фаза — мельчайшие частицы Al2O3, образующегося при размоле в мельницах в окислит. атмосфере. Этот материал отличается высокой термич. и коррозионной стойкостью. Он сохраняет прочность при температурах до 660 °C (температура плавления А1) и даже несколько выше. САС содержит 25–30% Si и 5–7% Ni. Упрочняющая фаза — мельчайшие частицы интерметаллидов и Al2O3. Этот сплав имеет более низкий температурный коэф. линейного расширения [(11,5–13,5)∙10−6 К−1], чем большинство остальных А.с.

Благодаря тому, что скорость охлаждения при получении порошковых и гранульных сплавов очень велика, удается создать материалы, представляющие собой пересыщенные твердые растворы. К ним относятся высокопрочные сплавы Al-Zn-Mg-Cu, жаропрочные Al-Fe-Ce, сплавы пониженной плотности А1-Mg-Li, пластичные Al-Cr-Zr. Свойства порошковых и гранульных сплавов, особенно пластичность, улучшаются после вакуумной дегазации. Заготовки из порошковых А.с. имеют форму брикетов, из которых обработкой давлением получают полуфабрикаты. Порошковые сплавы применяют для изготовления деталей и узлов малонагруженных конструкций, работающих в интервале 250–500 °C, высоконагруженных конструкций, работающих при комнатной температуре, в приборостроении.

Высокомодульные деформируемые сплавы Al-Be-Mg — двухфазные гетерогенные системы. Они превосходят по модулю упругости пром. легкие сплавы в 2–3 раза; их плотн. 2,0–2,4 г/см3, модуль упругости 45 000–220 000 МПа, относит. удлинение 15–10%. Такие сплавы обладают также повыш. теплоемкостью и теплопроводностью, более высокой усталостной прочностью (в т. ч. уникальной акустич. выносливостью), меньшей скоростью роста усталостных трещин. Применяют их преим. для изготовления тонких жестких элементов несущих конструкций, что позволяет уменьшить массу изделия до 40%.

При получении изделий из А.с. обработкой давлением возможно использование сверхпластичности этих сплавов, которая реализуется при размере зерна в структуре сплава менее 10мк, причем эта структура должна изменяться при температуре, превышающей половинное значение температуры плавления. Большая группа А. с. обладает эффектом сверхпластичности и находит промышленное применение.

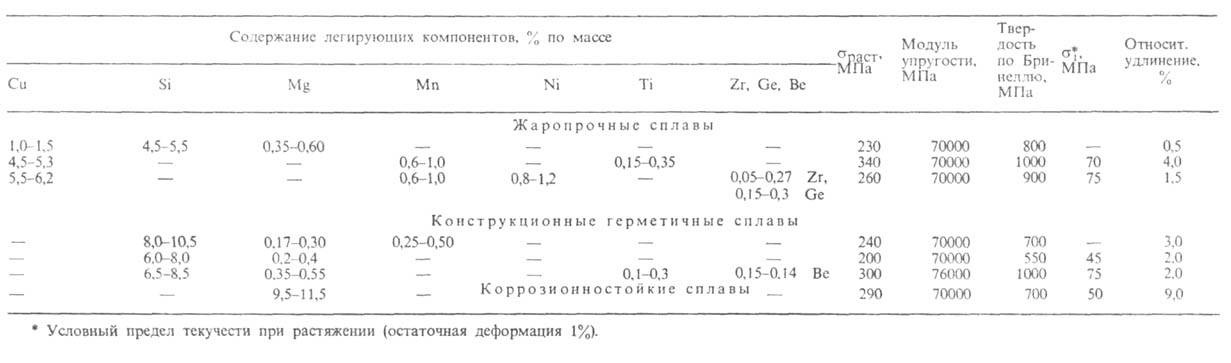

Литейные сплавы. В зависимости от природы осн. легирующего компонента эти сплавы делят на пять групп: Al-Si; Al-Mg; Al-Cu; Al-Si-Cu; прочие, напр. Al-Si-Cu-Mg-Ni; Al-Cu-Si-Mg-Mn-Fe-Cr. Характеристика некоторых литейных А. с. приведена в табл. 2.

Табл. 1 — СВОЙСТВА ДЕФОРМИРУЕМЫХ СПЛАВОВ АЛЮМИНИЯ

Табл. 2 — СВОЙСТВА ЛИТЕЙНЫХ СПЛАВОВ АЛЮМИНИЯ

По свойствам различают три группы литейных сплавов: высокопрочные и средней прочности; жаропрочные (для работы до 200–400 °C); коррозионностойкие (для работы в морской воде). Сплавы высокопрочные и средней прочности малопроницаемы для газов и жидкостей (могут выдерживать без утечки жидкости давление до 15–25 МПа); из них изготавливают отливки практически любых конфигураций и размеров всеми существующими методами литья. Для измельчения структуры и улучшения свойств силуминов в их расплав перед разливкой вводят небольшие количества Na (в виде солей). Возникающая при этом пористость подавляется кристаллизацией под давлением в автоклавах.

Наиб. жаропрочностью среди литейных сплавов обладают Al-Cu-Mg-Ni и Al-Cu-Ni-Mn; из них изготавливают литые поршни.

Коррозионностойкие литейные сплавы Al — Mg отличаются малой плотностью, легко обрабатываются резанием. Из них изготавливают изделия, эксплуатируемые в морской воде.

Лит.: Производство полуфабрикатов из алюминиевых сплавов, М. 1971; Фридляндер И. Н., Алюминиевые деформируемые конструкционные сплавы, М., 1979; Плавка и литье алюминиевых сплавов, М., 1983; Металловедение алюминия и его сплавов, М., 1983; Промышленные алюминиевые сплавы, М., 1984.

И. Н. Фриндляндер