газификация твёрдых топлив

ГАЗИФИКАЦИЯ ТВЁРДЫХ ТОПЛИВ

превращ. твердых топлив (углей, торфа, сланцев) в горючий газ, состоящий гл. обр. из CO и H2, при высокой температуре в присутствии окислителя (газифицирующего агента). Проводится в газогенераторах (поэтому получаемые газы наз. генераторными).

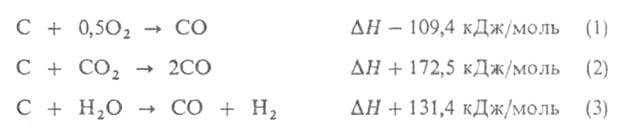

Газификацию твердых топлив (Г.) можно рассматривать как неполное окисление углерода. Наиб. часто окислителями служат O2 (реакция 1), CO2 (2) и водяной пар (3):

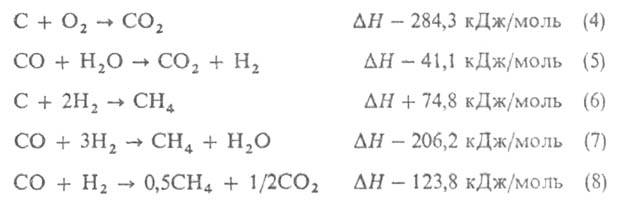

Наряду с основными реакциями осуществляются следующие:

Таким образом, прямой продукт Г. (т. наз. сырой газ) всегда содержит некоторые количества CO2, H2O, CH4 и, кроме того, иногда и высших углеводородов, а при использовании воздуха — еще и N2. Из-за наличия в угле гетероатомов, прежде всего S и N, образуются H2S и NO2.

Скорость реакций неполного окисления твердых топлив существенно зависит от температуры, которая при отсутствии катализатора должна быть выше 800–900 °C. При окислении твердого топлива чистым O2 в адиабатном режиме температура была бы слишком высокой, поэтому в качестве газифицирующего агента (дутья) обычно используют воздух, парокислород-ную или паровоздушную смесь. Изменяя состав дутья (в частности, соотношение водяного пара и O2) и его начальную температуру с учетом потерь тепла в самом газогенераторе, можно обеспечить желаемую температуру, которую, как и давление, устанавливают обычно исходя из технол. соображений (в зависимости от способа удаления шлаков и т. д.). С ростом давления в продуктах Г. увеличивается концентрация CH4.

В случае парокислородной Г. при низких давлениях после конденсации водяных паров получают сухой газ (его часто наз. синтез-газом), который состоит в осн. из смеси CO и H2 и имеет теплоту сгорания 11-12МДж/м3. При воздушной или паровоздушной Г. образовавшийся газ содержит много N2 и имеет теплоту сгорания ок. 4 МДж/м3. Он служит топливом в котлах электростанций, технол. топках, отопит. котельных установках; транспортировка его на большие расстояния нерентабельна.

Термодинамика процессов Г. хорошо изучена, что позволяет рассчитывать состав продуктов исходя из состава угля и условий процесса. Кинетич. параметры Г. можно вычислить только приближенно с использованием эмпирич. характеристик и коэффициентов. Такие расчеты показали, что состав получаемого газа зависит от геометрии газогенератора и режима процесса.

В промышленности используются газогенераторы трех осн. типов, различающиеся характером взаимод. твердого топлива с дутьем. Интенсивность процессов в газогенераторе оценивается уд. расходом газифицируемого топлива, или его расходом на единицу площади аппарата в единицу времени.

В газогенераторе типа Лурги медленно опускающийся слой кусков твердого топлива размером 5–30 мм продувают снизу парокислородной смесью под давл. ок. 3 МПа. По высоте слоя образуется неск. зон с разл. температурами: наиб. температура в ниж. части слоя (однако она не должна превышать температуру плавления золы); далее температура уменьшается вследствие эндотермич. реакций (2) и (3). При температуре ниже 800–900 °C Г. прекращается, и в верх. части слоя преобладает полукоксование, поэтому продукты Г. содержат смолы, фенолы и др. вещества, которые удаляются при очистке. Уд. расход газифицируемого топлива достигает 2,4 т/(м2∙ч). Макс. диам. большинства существующих аппаратов ~ 4 м. При увеличении диам. до 5 м расход угля составляет ~ 40т/(м2∙ч), производительность газогенератора 105 м3/ч. Сухой газ, получаемый из бурого угля в этом газогенераторе, обычно содержит (% по объему): H2 — 39, СО-20, CH4 и др. углеводородов — 11, CO2-30. Недостатки газогенератора — вероятность спекания угля в слое, загрязнение газа продуктами полукоксования и, кроме того, невозможность использования мелких кусков топлива.

В газогенераторе типа Копперс — Тотцек Г. подвергают угольную пыль с размером частиц < 100 мкм, которая перемещается в одном направлении с парокислородной смесью (соотношение O2: пар от 50 :1 до 20 :1). Угольную пыль смешивают с паром и O2 в устройстве типа горелки и при атм. давлении подают в реакц. объем. На один газогенератор устанавливают 2 или 4 горелки. Большое содержание O2 в дутье обеспечивает высокую температуру процесса (1400–1600 °C) и жидкое шлакоудаление. Стенки аппарата внутри футерованы огнеупорными материалами. На выходе шлак гранулируется водой. Сухой газ, получаемый из бурого угля в этом газогенераторе, содержит (% по объему): H2 — 29, CO — 56, CH4 — < 0,1, CO2 — 12. Теплота сгорания газа 11,0–11,7 МДж/м3. Макс. производительность газогенератора (25–50)∙103 м3/ч. Достоинства: возможность Г. любых топлив, включая шламы и отходы обогащения угля, отсутствие в газе продуктов полукоксования; недостатки: затраты энергии на тонкий помол и сушку топлива, большой расход O2.

В газогенераторе типа Винклера кипящий слой мелкозернистого топлива с частицами размером 2–10 мм продувают парокислородной смесью при атм. давлении. Температуру в кипящем слое (900–950 °C) выбирают так, чтобы зола удалялась в твердом виде. При этом крупные частицы золы выводятся через ниж. часть аппарата, а мелкие — с газом. Уд. расход газифицируемого топлива благодаря интенсивному тепло- и массообмену достигает 2,5–3,0 т/(м2∙ч). Сухой газ, получаемый из бурого угля в этом газогенераторе, содержит (% по объему): H2-39, СО-35, CH4-1,8, CO2-22. Недостатки газогенератора: необходимость сортировки топлива и использования циклонов и систем рециркуляции, т. к. большое количество непрореагировавшего топлива уносится с газом.

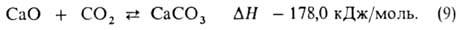

Наряду с усовершенствованием описанных типов газогенераторов, заключающемся, в частности, в применении по-выш. давления (в газогенераторах Лурги до 10 МПа, в других-3-4 МПа), разрабатываются новые, более экономичные и производительные агрегаты. Например, интересна схема Г., в которой окислителем служит CO2 [см. реакцию (2)]. Для компенсации эндотермич. эффекта этого процесса используется промежуточная реакция:

Образовавшийся CaCO3 направляется в спец. реактор, где благодаря теплу, выделяющемуся при сгорании топлива, разлагается на CaO и CO2, которые вновь поступают в газогенератор. Достоинства метода: не требуется дорогостоящий O2; сжигание топлива в воздухе (при разложении CaCO3) происходит вне газогенератора, поэтому получаемый газ не содержит N2 и имеет высокую теплоту сгорания. Недостаток: необходимость сепарации и циркуляции твердых горючих реагентов (CaO и CaCO3), что приводит к усложнению и возрастанию стоимости установки. Разрабатываются также процессы Г. с использованием тепла, получаемого от ядерных реакторов и передаваемого газообразным или твердым теплоносителем, в расплаве Fe и др.

Сырой газ покидает газогенератор при высокой температуре, а иногда и давлении и содержит большое количество примесей. Поэтому газогенераторные установки обязательно включают системы утилизации тепла и очистки газа. Наиб. распространены схемы, в которых горячие газы из газогенератора охлаждаются в паровом котле-утилизаторе. Получаемый пар применяют в самом процессе Г. или для выработки электроэнергии.

При Г. под давлением газ м. б. использован в газотурбинной установке, однако при этом необходима высокотемпературная очистка его от пыли. Для очистки сырой газ обычно охлаждают, при этом конденсируются смола и водяные пары. Пыль, содержащуюся в газе в количестве 50–150 г/м , удаляют в циклонах. При двухступенчатой циклонной очистке содержание пыли снижается до 20–40 мг/м3. Часто газ отмывают от пыли водой. Более тонкая очистка осуществляется в фильтрах разл. конструкции.

При Г. практически вся S, содержащаяся в исходном топливе, переходит в H2S, для удаления которого применяют сорбцию или разл. жидкие растворители, напр. диметиловый эфир этиленгликоля. При этом, как правило, удаляется и CO2. Синтез-газ, используемый для получения CH3OH, промывают метанолом при −150 °C. В этом случае из газа удаляются практически все примеси, однако стоимость такой очистки достаточно высока. Реагенты, поглощающие примеси из газа, регенерируют, а сами вредные примеси превращают в вещества, допускающие безопасное их захоронение (напр., серу удаляют в виде CaSO4). Если содержание S в исходном топливе велико, ее целесообразно извлекать из продуктов Г. как дополнит. товарный продукт.

До нач. 60-х годов в СССР Г. была распространена достаточно широко: более 350 газогенераторных установок вырабатывали из разл. типов твердых топлив около 35 млрд. м3/год газов разного назначения. Однако вследствие быстрого роста добычи прир. газа и организации общесоюзной сети газоснабжения Г. практически перестали применять. В пром. масштабах газифицируют лишь прибалтийские сланцы (кукерситы); получаемый при этом газ служит побочным продуктом, а осн. продукт — сланцевая смола.

В последний период в связи с необходимостью экономии углеводородных топлив интерес к Г. возрос. В отличие от таких процессов термич. переработки твердых топлив, как коксование и полукоксование, при Г. в газ превращаются обычно до 80% орг. массы. К достоинствам Г. следует отнести также и то, что низкокачеств. твердые топлива, содержащие много балласта (минер. компоненты, влага), превращ. в топливо, при сжигании которого выделяется незначит. количество соед., загрязняющих окружающую среду.

Лит.: Лавров Н. В., Шурыгин А. П., Введение в теорию горения и газификации топлива, М., 1962; Альтшулер В. С, К ли ри ко в Г. В., Медведев В. А., Термодинамика процессов получения газов заданного состава из горючих ископаемых, М., 1969; Эпик И., "Известия АН ЭССР. Сер. Геология", 1982, т. 31, № 2, с. 42–55; его же, "Известия АН ЭССР. Сер. Химия", 1983, т. 32, № 2, с. 81–97; Химические вещества из угля, пер. с нем., под ред. И. В. Калечица, М., 1980.

Э. Э. Шпильрайн