надёжность

НАДЁЖНОСТЬ химических производств

свойство этих объектов выполнять требуемые функции, сохраняя во времени значения установленных эксплуатац. показателей (технол. параметры процессов, производительность, качество продукции, уд. расходы материальных ресурсов и др.). Любое нарушение этих функций приводит к потенциальной возможности аварий и получению некондиционной продукции, что особенно опасно для крупнотоннажных производств.

Основные понятия. Н. как комплексное свойство объекта в зависимости от целей его функционирования и условий эксплуатации характеризуется определенной совокупностью понятий и свойств, главными из которых являются работоспособность, отказ, безотказность и ремонтопригодность.

Работоспособность — состояние объекта, при котором он может выполнять в данный момент времени заданные функции, сохраняя значения осн. параметров в требуемых пределах. Например, в работоспособном состоянии колонны синтеза в производстве карбамида достигается заданная степень превращения CO2 (не ниже 0,67), обеспечиваются безопасные условия труда для обслуживающего персонала и уровень загрязнения окружающей среды не превышает установленных норм.

Отказ заключается в нарушении или утрате работоспособности объекта. Например, при отказе хим. реактора качество продукта перестает отвечать требуемым нормам. Такой отказ м. б. вызван разными причинами: нарушениями температурного режима, отравлением катализатора, мех. повреждениями и т. д. Как правило, отказы аппаратуры требуют аварийного останова производства с послед, выполнением определенного объема ремонтных работ. Одно из средств предупреждения отказов оборудования — профилактич. осмотры и ремонты.

Безотказность — свойство объекта непрерывно сохранять работоспособность в течение некоторого времени или для наработки определенного количества продукта.

Ремонтопригодность — свойство объекта, заключающееся в приспособленности к предупреждению и отысканию причин возникновения его отказов, а также в способности восстановления утраченной при этом работоспособности. Последняя обычно ограничена во времени, поэтому для нормальной эксплуатации хим. производств характерны плановые остановы с целью выполнения профилактич. и восстановит. ремонтных работ.

Нормальное функционирование хим. производств обеспечивается совокупностью научно-техн. и организац. мероприятий, направленных на достижение заданных показателей Н. при проектировании, сооружении и эксплуатации объектов.

Общая характеристика отказов. Конкретные физ.-хим., технол., мех. и др. изменения и повреждения, возникающие в объектах и окружающей среде после отказа, приводят к разл. последствиям. Особо тяжелые последствия отказов — аварии, сопровождающиеся взрывами, пожарами и выбросами вредных веществ. По причинам возникновения различают отказы проектно-конструкторские (доля в общем числе отказов 40–50%), производственно-изготовительные (30–40%) и эксплуатационно-технологические (15–25%).

Проектно-конструкторские отказы обусловлены несовершенством организации проектирования процессов и производств и конструирования оборудования, включая нарушения установленных правил и норм, а также ошибками разработчиков.

Производственно-изготовительные отказы обусловлены нарушениями или несовершенством технол. процессов изготовления, сборки, монтажа оборудования, а также низким качеством выполнения пусконаладочных работ.

Эксплуатационно-технологические отказы подразделяют на технол., мех., организационно-техн., а также отказы, обусловленные нарушениями в работе систем контроля и автоматики, ошибками обслуживающего персонала и воздействием окружающей среды.

Технол. отказы возникают из-за нарушений параметров технол. режимов, вызываемых неисправностью осн. оборудования, нарушениями регламента производства (из-за отказа средств контроля и автоматики и ошибок персонала), изменениями состава и качества перерабатываемого сырья, а также из-за сопровождаемых процессы нежелат. явлений, напр. старения катализатора, образования отложений. Мех. отказы вызваны неисправностями аппаратов и машин, их деталей и узлов, обусловленными дефектами изготовления, загрязнениями и износом, а также нарушениями динамич. режимов работы и неравномерным распределением силовых нагрузок в оборудовании. Организационно-техн. отказы возникают из-за нарушений в подаче сырья, электроэнергии, теплоносителей и хладагентов, отсутствия места на складах или транспортных средств для отгрузки продукции и др.

Отказы, возникающие из-за нарушения в работе систем контроля и автоматики, обусловлены техн. неисправностями, несовершенством выбранной принципиальной схемы управления и техн. средств ее реализации, ошибками в алго-ритмич. и программном обеспечении. Ошибки обслуживающего персонала м. б. причинами самых разл. отказов процессов и производств, включая аварии. Источники ошибок: недостаточный уровень профессиональных знаний и навыков, некачеств. оборудование рабочих мест операторов, усталость, нарушения технол. и трудовой дисциплины. Возможные также причины отказов-экстремальные прир. явления (землетрясения, грозы и т. д.), влияние которых необходимо учитывать при выборе мест строительства и проектировании хим. производств.

Обнаружение отказов. Для этого нужно определить признаки их проявления. Последние представляют собой любые сигналы, свидетельствующие об отклонениях от установленных режимных значений давлений, температур, расходов и концентраций реагентов; о снижении выпуска и изменении качества продукции; о нарушениях в работе оборудования, напр. о постороннем шуме или стуке (гидравлич. и мех. удары, вибрация); о коррозии деталей и узлов и их разрушении, сопровождающихся утечками жидкостей либо газов из аппаратов и трубопроводов, и т. п. Совокупность разл. определяющих признаков составляет критерий обнаружения отказа объекта. Знание и правильный выбор критериев позволяет своевременно обнаружить любые отказы.

Отказы как случайные события классифицируют по изменению осн. параметров объектов до момента возникновения (внезапные и постепенные отказы); по причинно-следственным взаимосвязям между собой (первичные и вторичные отказы); по изменению вероятности появления (независимые и зависимые отказы); по возможности послед. использования объектов после возникновения (частичные и полные отказы) и др.

Внезапный отказ характеризуется мгновенным (напр., образование трещин в футеровке аппаратов, разрывы трубопроводов, пропуски в сварных швах), а постепенный отказ — медленным (напр., образование отложений на стенках теплообменников, старение катализатора, коррозия оборудования) изменением одного или неск. заданных параметров объекта.

Первичный отказ обусловлен любыми независимыми физ.-хим., технол., структурно- и организационно-техн. причинами, кроме воздействия др. отказов. Вторичный (результирующий) отказ возникает вследствие к.-л. первичного отказа. Так, вторичный технол. отказ конденсатора NH3 в производстве карбамида обусловлен забиванием тепло-обменных трубок кристаллами карбонатов аммония, которые образуются в результате первичного отказа промывной колонны, проявляющегося в неполном поглощении CO2 из-за нарушения режима орошения жидким аммиаком.

Частичный отказ хим. производства характеризуется уменьшением его заданной мощности или снижением требуемого качества продукции, полный-прекращением ее выпуска. Для хим. производств наиб. типичны частичные отказы, напр. ухудшение качества помола сырья из-за частичного разрушения рабочих органов в мельницах.

Показатели (оценки) Н. производств м. б. размерными или безразмерными величинами и зависят от показателей Н. составляющих эти производства хим.-технол. процессов. Для мат. определения показателей Н. рассматривают процесс возникновения отказов во времени-поток отказов, а также учитывают интервалы работоспособности и периоды восстановления работоспособности объекта между отказами.

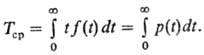

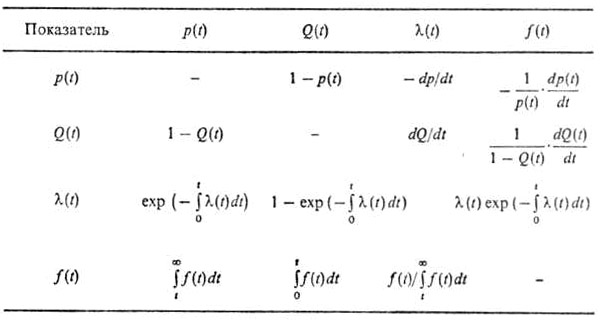

Осн. показатели H.: p(t)-вероятность безотказной работы (определяет вероятность того, что за время t в системе не произойдет ни одного отказа); Q(t)~ вероятность отказа за время t; l(t)-интенсивность отказов (доля оборудования, выходящего из строя в единицу времени); f(t)-плотность, или частота распределения, отказов во времени. Теоретич. соотношения между этими показателями приведены в таблице. С использованием этих показателей можно вычислять и др. важные характеристики Н., напр. средняя наработка на отказ (среднее время безотказной работы) определяется по формуле

ОСНОВНЫЕ ПОКАЗАТЕЛИ НАДЕЖНОСТИ

Математические модели, используемые для расчета и оптимизации показателей Н. процессов и производств, подразделяют на символические и топологические.

Символическая модель Н. — совокупность некоторых функцион. соотношений, определяющих зависимость показателей Н. производства в целом от показателей Н. отдельных аппаратов, параметров их эксплуатации и обслуживания. В соответствии с видом применяемых мат. операторов (функций) выделяют символич. модели Н. разных классов: системы вероятностно-дифференц. и вероятностно-интегральных уравнений; матричные, логико-вероятностные и логико-статистические. Два последних класса моделей наиб. широко используют для расчета показателей Н. процессов и производств.

Топологическая модель (граф) Н. — графич. отображение влияния показателей Н. отдельных единиц оборудования на работоспособность хим. производства в целом. С помощью таких моделей можно определять показатели Н. производства с учетом особенностей эксплуатации и техн. обслуживания аппаратуры. Среди топологич. моделей выделяют блок-схемы Н., деревья отказов, параметрич. и сигнальные графы и т. д. (см. также графов теория).

Способы обеспечения и повышения Н. К этим способам относятся резервирование, техн. диагностика и техн. обслуживание.

Резервирование (структурное, временное, нагрузочное) реализуется созданием в объекте некоторой избыточности, т. е. введением в его состав дополнит. устройств, узлов и связей по сравнению с минимально необходимым для выполнения заданных функций. Например, при структурном резервировании дублируется часть оборудования, и в случае отказа к.-л. узла его функции начинает осуществлять резервный элемент. При временном резервировании на выполнение определенных операций предусматривается избыточное время, которое и используется в случае необходимости для обеспечения объектом общей программы работы. Нагрузочное резервирование заранее предусматривает возможность функционирования объекта при повышенных нагрузках.

Техническая диагностика — совокупность мероприятий и техн. средств для получения и обработки информации о состоянии объекта с целью контроля его работоспособности, обнаружения и установления причин возникновения или мест появления отказов. Этот способ позволяет повысить работоспособность хим. производств в результате сокращения времени поиска отказавшего оборудования и времени устранения отказов.

Техническое обслуживание — совокупность организационно-техн. мероприятий по предупреждению и устранению последствий ускоренного износа и старения объектов, поддержанию их осн. техн. характеристик на заданном уровне; продлению межремонтных сроков эксплуатации хим.-технол. оборудования путем проведения его профи-лактич., текущего и капитального ремонтов.

Для организации и практич. реализации работ по обеспечению и повышению Н. разных техн. объектов, включая хим.-технологические, в СССР создан межотраслевой науч-но-техн. комплекс "Надежность".

Лит.: Обеспечение и методы оптимизации надежности химических и нефте-перерабатывающих производств, М., 1987.

В. В. Кафаров, В. П. Мешалкин

Значения в других словарях

- Надёжность — Изделия, свойство изделия сохранять значения установленных параметров функционирования в определённых пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, хранения и транспортирования. Большая советская энциклопедия

- надёжность — -и, ж. Свойство по знач. прил. надежный. Надежность механизма. Малый академический словарь

- надёжность — Важнейший показатель качества любого изделия – прибора, механизма, машины или системы. Надёжность характеризует способность изделия нормально работать, сохраняя свои эксплуатационные показатели в определённых пределах... Техника. Современная энциклопедия

- надёжность — орф. надёжность, -и Орфографический словарь Лопатина

- Надёжность — В кибернетике — свойство системы или ее элементов, обеспечивающее бесперебойное выполнение присущих ей функций. Медицинская энциклопедия

- Надёжность — (a. reliability; н. Betriebssicherheit, Zuverlassigkeit; ф. fiabilite, securite, surete; и. solidez, seguridad) — свойство техн. объектов сохранять во времени в установленных пределах значения всех параметров... Горная энциклопедия

- надёжность — надёжность ж. Отвлеч. сущ. по прил. надежный Толковый словарь Ефремовой