непрерывные и периодические процессы

НЕПРЕРЫВНЫЕ И ПЕРИОДИЧЕСКИЕ ПРОЦЕССЫ в химической технологии

При периодич. процессах (П. п..) все стадии осуществляются последовательно в одном аппарате, при непрерывных процессах (Н. п.) — одновременно в разных аппаратах. Известны также комбинир. процессы. К ним относятся Н. п., отдельные стадии которых проводятся периодически (полунепрерывные процессы), либо П. п., когда некоторые стадии протекают непрерывно (полупериодич. процессы). Т. наз. степень непрерывности процесса определяется отношением t/Dt, где t-время, необходимое для завершения всех стадий процесса от момента загрузки исходных материалов до выгрузки готовых продуктов; Dt-период процесса, т. е. время от начала загрузки исходных материалов данной партии до начала загрузки исходных материалов след. партии. Для П. п. Dt > 0, t/Dt < 1; для Н. п. Dt → 0, t/Dt . Движущая сила любого процесса — разность между предельным числовым значением к.-л. параметра и действительным его значением, напр. для хим. процессов-разность между равновесной а и рабочей х концентрациями к.-л. реагента.

. Движущая сила любого процесса — разность между предельным числовым значением к.-л. параметра и действительным его значением, напр. для хим. процессов-разность между равновесной а и рабочей х концентрациями к.-л. реагента.

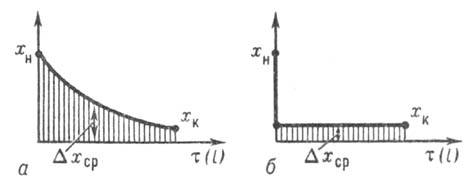

Непрерывно действующие аппараты в зависимости от характера изменения параметров подразделяют на аппараты идеального вытеснения, идеального смешения и промежут. типа (осн. группа реально функционирующих пром. аппаратов). В аппаратах первого типа в ходе процесса концентрация реагента (а следовательно, и движущая сила) монотонно снижается (рис. 1,a); одновременно уменьшается скорость процесса, а также производительность аппарата; средняя движущая сила определяется как средняя логариф-мич. величина.

В аппарате идеального смешения концентрация изменяется практически мгновенно и движущая сила на протяжении всего процесса остается постоянной и равной своему конечному и, значит, наименьшему значению (рис. 1,б). В аппаратах периодич. действия движущая сила процесса и, следовательно, его скорость монотонно падают. Характер изменения концентрации в аппарате обусловливает не только скорость процесса и производительность единицы объема аппарата, но и селективность процесса. Так, если в результате взаимод. компонентов получается целевой продукт X, который далее может превращаться в нежелат. продукты Y и Z, то количество X будет тем меньше, чем больше отличается характер изменения движущей силы в данном аппарате от характера ее изменения в аппаратах идеального вытеснения и периодич. действия. Осуществление процессов в аппаратах идеального смешения и промежут. типа (рис. 1,в) способствует образованию Y и Z и, т. обр., определяет в целом более низкую селективность, чем в аппаратах идеального вытеснения.

Рис. 1. Зависимость концентрации реагента от времени t (или длины аппарата l) в аппаратах непрерывного действия: а — для аппарата идеального вытеснения; б — для аппарата идеального смешения; в — для аппарата промежуточного типа; xн и хк-начальная и конечная концентрации реагента; х'н-рабочая концентрация с учетом частичного смешения; Dxср-средняя движущая сила процесса.

Отношение движущих сил в аппаратах идеального смешения и вытеснения, равное отношению времен завершения процесса в аппаратах идеального вытеснения и идеального смешения соотв., наз. концентрационным кпд хим.-технол. аппарата.

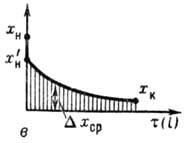

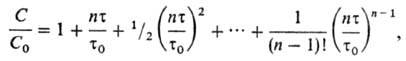

Непрерывно действующий аппарат промежут. типа-сложная гидравлич. система. Однако его можно представить как группу (каскад) последовательно соединенных аппаратов идеального смешения. При этом число псевдосекций в каскаде n (осн. характеристика аппарата) и прочие параметры процесса вычисляются с помощью законов формальной кинетики или определяются экспериментально по вымыванию вещества-метки (см. трассёра метод). Для определения n строят график (рис. 2), на котором вычерчивают также теоретич. кривые, отвечающие уравнению

где п = 1, 2, 3 и т. д., и находят такое значение п, при котором теоретич. и эксперим. кривые накладываются. Концентрац. кпд в случае каскада аппаратов идеального смешения увеличивается с возрастанием числа секций (числа аппаратов) в каскаде и уменьшается с увеличением степени превращения компонентов и порядка реакции.

Преимущества Н.п. по сравнению с П. п.: возможность повышения производительности единицы объема аппаратуры в результате исключения вспомогат. стадий (загрузка исходных материалов и выгрузка готовых продуктов); устойчивость режимов проведения; более полное использование подводимой или отводимой теплоты при отсутствии перерывов в работе аппаратов; возможность рекуперации теплоты (напр., отходящих газов); более высокое качество продукции; большая компактность оборудования и соотв. меньшие капитальные и эксплуатац. расходы (на обслуживание, ремонт и т. д.); возможность более полной механизации и значительно более легкая автоматизация управления. Однако в ряде случаев П. п. более целесообразны. Так, для четкого разделения многокомпонентной системы достаточно одной периодически действующей ректификац. колонны (см. ректификация), а для того же разделения непрерывным методом потребуется (п — 1) колонн, где n — число компонентов в смеси; др. пример — возможность достижения иногда (при коксовании и т. п.) более высокого качества продукции.

Рис. 2. Зависимость С/С0 от t/t0 (где С0-начальная концентрация метки, С- концентрация метки в момент времени t, t0 — время идеального вытеснения метки): 1-n=1; 2-n=4; 3-n .

.

Многотоннажные производства обычно организуют с применением Н.п. В малотоннажных производствах (в т. ч. опытных), характеризующихся разнообразием ассортимента, благодаря возможности обеспечения большей гибкости в использовании оборудования при меньших капитальных затратах П.п. часто более эффективны, чем Н.п. (напр., в производствах лакокрасочных материалов, реактивов, катализаторов).

• см. также структура потоков

Лит.: Касаткин А. Г., Основные процессы и аппараты химической технологии, 9 изд., М., 1973, с. 13–15; Плановский А. Н., Николаев П. И., Процессы и аппараты химической и нефтехимической технологии, 3 изд., М., 1987, с. 12–26.