печи

ПЕЧИ

Промышленные П. — устройства с камерой, огражденной от окружающей среды, предназначенные для получения материалов и изделий при тепловом воздействии на исходные вещества. Теплота выделяется в результате горения топлива или превращения электрич. (реже солнечной) энергии. Осн. части П.: теплогенератор (источник тепла); рабочая камера, в которой находятся материалы или изделия; теплоотборник, служащий для охлаждения изделий после их термич. обработки; устройства для подвода топлива или электрич. энергии, а также для отвода продуктов сгорания; механизмы для загрузки, транспортировки через П. и выгрузки материалов или изделий; система автоматич. управления работой П.; строит. конструкции (фундамент, футеровка для ограждения рабочей камеры от окружающей среды, каркас для обеспечения необходимой прочности и крепления горелок или форсунок, кожух для герметизации П. и обеспечения ее прочности); устройства для утилизации тепла и продуктов сгорания топлива (рекуператоры, регенераторы). В большинстве П. теплогенераторы и теплоот-борники совмещены с рабочей камерой.

Классификация. П. классифицируют по термотехнол., теп-лотехн. и мех. характеристикам, а также с учетом конструктивных особенностей, состояния и свойств печной среды (смеси веществ в рабочей камере кроме исходных материалов и целевых продуктов). По термотехнол. признакам П. подразделяют на физические, в которых получение продукта основано на целенаправленных физ. превращ. исходных материалов без хим. взаимод. между ними, и химические, в которых получение продукта основано на целенаправленных хим. взаимод. между исходными материалами. По характеру течения тер-мотехнол. процесса во времени различают П. периодического и П. непрерывного действия.

По теплотехн. признакам П. подразделяют след. образом. В зависимости от источника тепла выделяют. экзотермич. (или пламенные), электротермич. (или электрич.), оптич. (в т. ч. гелиотермич., или солнечные) и смешанные П. В экзотермических П. источником тепла м. б. исходные материалы, вводимое топливо (газообразное, жидкое либо твердое) или и то и другое одновременно. Электротермические П. подразделяют на П. сопротивления, дуговые, дуговые П. сопротивления, электроннолучевые и индукционные. Различают также П. с теплогенерацией в рабочей камере и вне ее, со встроенными рекуператорами или без них, а также проходные (однократные) и рециркуляционные (многократные), в которых газообразный теплоноситель в рабочей камере используется соотв. один или много раз. В зависимости от вида теплообмена выделяют конвекционные, радиационные, кондуктивные и смешанные П.

По мех. признакам П. подразделяются след. образом: по способу транспортировки исходных материалов и полученных продуктов-на конвейерные, роликовые, рольганговые, вагонеточные и др.; по характеру движения газовых потоков в рабочих камерах-на П. с криволинейными (круговыми, циклонными и др.) или прямолинейными потоками; по взаимной ориентации потоков исходных материалов и продуктов-на прямоточные, противоточные и перекрестные.

Различают П. контролируемого и неконтролируемого хим. состава, вакуумные или работающие под давлением. П. бывают с газовой, жидкой, твердой или смешанной печной средой. Последняя состоит из продуктов сгорания топлива, отходов физ. и хим. превращений исходных материалов и из специально вводимых компонентов, необходимых для защиты исходных материалов и продуктов от нежелат. хим. воздействий.

По конструктивным признакам П. подразделяются на шахтные, туннельные, кольцевые, ретортные, муфельные, тигельные, горшковые, ванные, трубчатые, полочные, камерные, вращающиеся, колпачковые, ямные, секционные, многоподовые с пульсирующим или шагающим подом и т. д.

Основные показатели работы П. — производительность, тепловая мощность, кпд. Производительность обычно измеряют количеством исходного материала (сырья), проходящего через нее в единицу времени, или количеством продукта, получаемого за определенное время, и выражается в т/ч или т/сут. Тепловая мощность, или полезная тепловая нагрузка (иногда наз. также теплопроизводительностью), соответствует количеству тепла, воспринимаемого сырьем в П. в единицу времени; выражается в МВт. Кпд показывает, насколько эффективно используется тепло, получаемое при сжигании топлива, и составляет обычно 0,6–0,8.

Процессы, протекающие в П. В рабочей камере одновременно осуществляются термотехнол., теплотехн. и мех. процессы, в которых участвуют исходные материалы, продукты, печная среда и футеровка. К мех. процессам относятся перемещение в рабочей камере исходных материалов, продуктов и печной среды, которые должны создавать в рабочей камере оптим. условия для осуществления термотехнол. процессов.

Термотехнол. процессы весьма разнообразны. К физ. процессам, в частности, относятся: 1) тепловая активация металлов и сплавов, которую проводят, напр., для их подготовки к послед. пластич. деформации (ковке, прокату, волочению и др.); 2) термич. обработка исходных материалов-способ изменения их структуры и свойств в заданном направлении путем их нагревания и охлаждения с определенным режимом изменения температур во времени и по объему П.; напр., отпуск и нормализация стали заключаются в нагреве ее до температур соотв. ниже нижней критической или выше (на 20–50 °C) верхней критической, выдерживании при этих температурах и послед. охлаждении, что приводит к повышению пластичности и ударной вязкости стали; 3) плавление исходных материалов, осуществляемое для послед. придания металлам и сплавам заданных форм, получения сплавов и твердых растворов заданного хим. состава и физ. свойств, термич. рафинирования расплавл. металлов, направл. кристаллизации и зонной плавки при выращивании монокристаллов и глубокой очистки металлов и т. д.; 4) испарение исходных материалов, осуществляемое, напр., для селективного разделения расплавов и при первичной переработке нефти; 5) термич. обезвоживание жидких отходов — эффективный способ снижения загрязнения окружающей среды, в результате которого получают твердый сухой остаток в виде порошка или гранул.

К хим. термотехнол. процессам относятся, в частности, крекинг, коксование, пиролиз, варка стекла, термохим. рафинирование (очистка от примесей) металлов, возгонка (перевод вещества из твердого состояния в газообразное, напр. при получении желтого фосфора), термосинтез (получение при высоких температурах CaC2, CS2 и др.), термич. разложение сложных хим. веществ (используется, напр., при получении кальцинир. соды, техн. углерода), высокотемпературная деструкция углеводородного сырья (напр., для получения из нефти низших олефинов и жидких продуктов пиролиза — бензола, толуола и др.), термич. обезвреживание отходов (распад их на нейтральные к окружающей среде вещества), а также обжиг, сжигание, выплавка, хим.-термич. обработка металлов.

Обжиг — термич. обработка материалов с целью направл. изменения их физ. свойств и хим. состава. При этом исходный материал сначала нагревают до определенной температуры, выдерживают при ней и затем охлаждают с заданной скоростью. Обжиг применяют для термич. подготовки руд и их концентратов к послед. переработке, для получения конечных хим. продуктов и изделий (ртути, сурьмы, извести, керамики, эмалей, красок и др.). Различают обжиг с получением порошка и обжиг со спеканием.

При обжиге могут протекать процессы дистилляции, пиролиза, диссоциации, синтеза новых соед. из исходных, спекания, кальцинации (напр., разложение NaHCO3) в сочетании с разл. хим. реакциями. По химизму протекающих процессов выделяют неск. видов обжига. Окислит. обжиг применяют для перевода сульфидов металлов в оксиды, иногда с получением окускованного материала (как, напр., при производстве меди, цинка, никеля). Окислительно-сульфа-тизирующий обжиг применяют перед гидрометаллургич. переделом для перевода цветных металлов в растворимые в воде сульфаты, железа — в нерастворимые в воде оксиды. С помощью окислительно-возгоночного обжига из медеэлектро-литных шламов удаляют селен благодаря окислению его до SeO2, который возгоняется. При окислительно-спекающем обжиге медеэлектролитные шламы спекают с содой для перевода селена в водорастворимые селенит и селенат натрия, а теллура — в растворимый в кислотах теллурат натрия. Окислит.-восстановит, обжиг отличается от окислительного введением в шихту некоторого количества угля, что приводит к образованию летучих низших оксидов и, т. обр., облегчает выделение в газообразном состоянии компонентов, высшие оксиды которых слаболетучи.

Восстановит. обжиг применяют для получения металлов или их низших оксидов из высших, напр. MnO из концентрата MnO2. С помощью восстановит. магнетизир. обжига слабомагн. железную руду переводят в искусств. магнетит. Восстановительно-металлизирующим обжигом получают губчатое железо и железные порошки, восстановительно-дистилляционным — сурьму. Восстановительно-сульфатизи-рующий обжиг служит для переработки бедных никель-кобальтовых руд, восстановительно-хлорирующий обжиг-для облегчения извлечения Ti, Nb и Cu из никелевых концентратов (обжиг производится в присутствии газообразного хлора). Восстановительно-хлорирующий сегрегац. обжиг осуществляют в присутствии твердого восстановителя с добавкой хлоридов Na и Ca и используют для подготовки труднообогатимых руд цветных металлов к флотации или магн. сепарации.

Хлорирующий обжиг применяют для перевода ценных компонентов руды в легкорастворимые или легколетучие хлориды (напр., при производстве титана и циркония). В результате декарбонизир. обжига удаляют карбонаты Ca, Mo, Ba (напр., при обжиге известняка, доломита, магнезита, фосфорита). Кальцинирующий обжиг применяют для удаления конституц. влаги и CO2 (при производстве соды, извести и т. д.). Дистилляц. обжиг-отгонка в парообразном состоянии из руды или ее концентратов ценных составляющих (напр., Sb, Hg, As), которые затем конденсируют.

Обжиг проводят для получения минер. вяжущих веществ (портландцемента, высокообжигового гипса и др.), искусств. пористых заполнителей (керамзита, вспученного перлита, аглопирита и др.). Иногда обжиг совмещают со спеканием руды или концентрата с активными добавками (сода, мел и т. д.) или компонентами шихты (обжиг с окускованием) для облегчения послед. обработки.

Сжигание-процесс горения исходных горючих материалов для получения новых продуктов или освобождения хим. энергии. В П. сжигают сероводород, серу, фосфор, ацетилен, уголь, мазут, пропан, бутан, прир. газ и др.

Выплавка металлов-процесс получения металлов из руд и шихт, основанный на полном их расплавлении и разделении расплава. Таким образом получают сталь, чугун, никель, кобальт, свинец, черновые медь и кадмий, олово, сурьму и др. (см. металлургия).

Хим.-термич. обработка металлов-процесс диффузионного насыщения поверхности металла разл. хим. веществами при повышенных температурах для придания металлам повыш. износостойкости, жаростойкости, коррозионной стойкости, уста-лостной прочности и др. свойств.

При хим. превращениях исходных материалов в П. наряду с целевыми продуктами образуются твердые, жидкие и газообразные отходы, некоторые из которых экологически вредны. Эти отходы перерабатывают на новые полезные продукты или подвергают хим. либо термич. обезвреживанию в других П. Термотехнол. процессы, приводящие к появлению экологически вредных реакц. газов, необходимо осуществлять так, чтобы эти газы не контактировали с дымовыми газами, получаемыми при сжигании топлива.

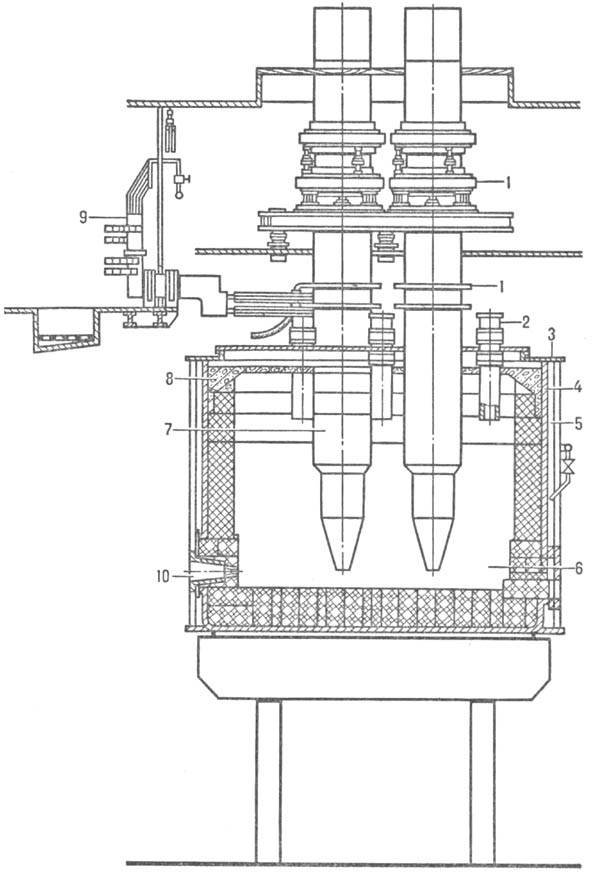

Конструкции П. В зависимости от целей и характера термотехнол. процессов конструкции П. имеют свои особенности. В качестве примера на рис. 1 приведена схема герметизированной электрической ванной П., предназначенной для получения желтого фосфора. Она имеет круглую форму и футерована углеграфитными блоками, а верх. часть стенки — шамотными кирпичами. Осн. конструктивный элемент этой П. — ванна 6. В ней осуществляются превращ. исходных материалов и получается желтый фосфор, который возгоняется и выводится из П. В боковых стенках ванны установлены летки 10 для выпуска шлака и феррофосфора. Ванна заключена в металлич. кожух 4, который обеспечивает ее мех. прочность и герметичность. Ванна сверху закрывается сводом 8 из жаропрочного железобетона; на своде установлена электроизоляц. газонепроницаемая металлич. крышка 3. На своде и крышке имеются отверстия для прохода электродов 7, течек (отверстий) 2 для подачи исходных материалов и отводов газообразных продуктов. Передача электроэнергии электродам, удерживание, регулирование их положения в ванне осуществляется с помощью электрододержателей 1. П. непрерывно охлаждается водой.

Рис. 1. Электрич. руднотермич. печь для получения фосфора: 1 — электрододержатель; 2 — течки; 3 — крышка; 4 — кожух ванны; 5 — водоохлаждение ванны; 6 — ванна; 7 — электроды; 8 — свод; 9 — трансформатор; 10 — летка.

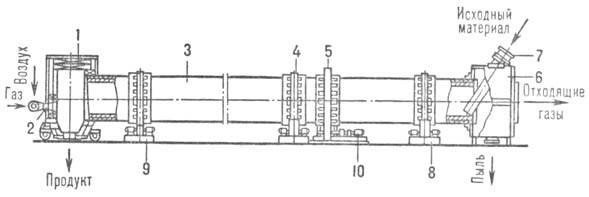

Рис. 2. Вращающаяся печь: 1 — откатная головка; 2 — горелка; 3 — барабан; 4 — бандаж; 5 — венцовая шестерня; 6 — пыльная камера; 7 — наклонная течка; 8 — опорная станция; 9 — опорно-упорная станция; 10 — механизм привода.

На рис. 2 приведена схема вращающейся П., в которой осуществляется обжиг сыпучих материалов (шамота, магнезита, доломита, керамзита, боксита, марганцевой, цинковой и др. руд, киновари и т. д.). Эта П. имеет цилиндрич. рабочую камеру — барабан 3, выполненный из огнеупорного кирпича и заключенный в стальной корпус, на котором установлены бандажы 4 и венцовая шестерня 5. Бандажами П. устанавливается на упорные и опорные ролики, которые смонтированы на металлич. рамах и находятся на бетонном фундаменте (опорно-упорная станция 9). Загрузка исходного материала производится по наклонной течке 7, расположенной в пыльной камере 6, а разгрузка осуществляется через откатную головку 1, в которой установлена горелка (или форсунка) 2 для сжигания топлива. Перемещение исходного материала вдоль продольной оси П. осуществляется благодаря вращению корпуса, установленного под углом 2-4° к горизонту. Во вращение П. приводится спец. механизмом привода 10. В месте соединения корпуса П. с пыльной камерой и откатной головкой установлены уплотняющие устройства. В рабочей камере некоторых П. имеются внутри-печные теплообменники для интенсификации обжига. В нашей стране эксплуатируются вращающиеся П. диаметром от 1 до 7 м и длиной от 12 до 230 м.

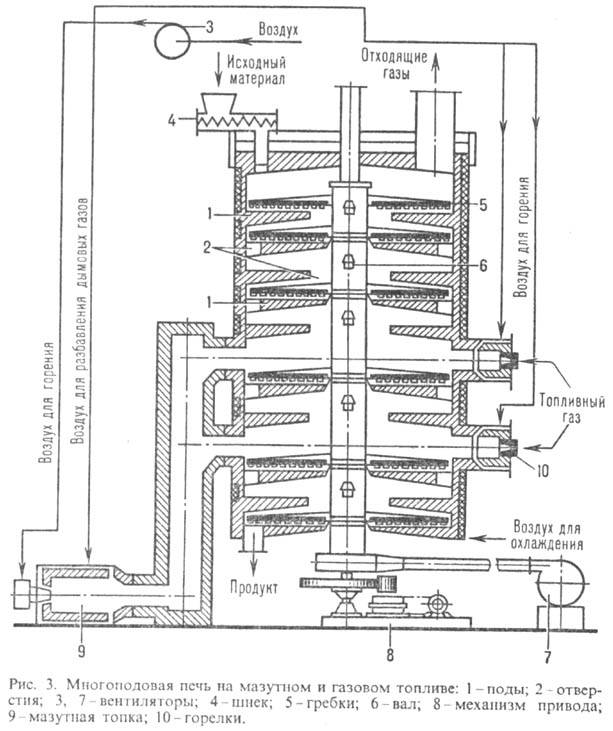

На рис. 3 приведена схема многоподовой П., предназначенной для обжига сыпучих материалов (сульфидов металлов, магнезита, извести, золото- и серебросодержащих руд и т. д.). Она выполнена из огнеупорных и теплоизоляц. материалов; снаружи заключена в стальной кожух. Топливом в ней может служить мазут или прир. газ. Рабочая камера имеет форму вертикального цилиндра, разделенного горизонтально расположенными подами 1 на неск. кольцевых реакц. камер с разл. температурными режимами. На подах имеются отверстия 2, расположенные попеременно на периферии или в центре, для пропускания исходного материала и печных газов. Перемещение по подам с одноврем. перемешиванием обжигаемого материала осуществляется перегребающим устройством, состоящим из центрального пустотелого вала 6 и закрепленных в нем рукояток с гребками 5 (мех. мешалками). Центральный вал и рукоятки охлаждаются воздухом, подаваемым от вентилятора 7. Этот воздух затем м. б. использован для сжигания топлива. Перегребающее устройство приводится во вращение механизмом привода 8, состоящим из электромотора и спец. редуктора, расположенного под П.

Исходный материал загружают на верх. под через шнек 4 и гребками перемещают до отверстия на нем. через которое он подается вниз-на след. под, совершая сложный зигзагообразный путь по всем подам, и выгружается внизу П. На некоторых кольцевых камерах снаружи П. установлены горелки 10 для сжигания газообразного топлива (топливного газа), полученные дымовые газы в смеси с газами, которые выделяются при протекании термотехнол. процессов, являются теплоносителями, движутся по рабочим камерам вверх и выводятся из П. Мазутное топливо сжигается в спец. отдельно стоящей топке 9, и образовавшиеся газы по футеров. трубе подаются в П. Диаметр промышленных П. обычно 1,6–6,8 м, число подов 4–16, общая поверхность подов составляет 6,5–370 м2.

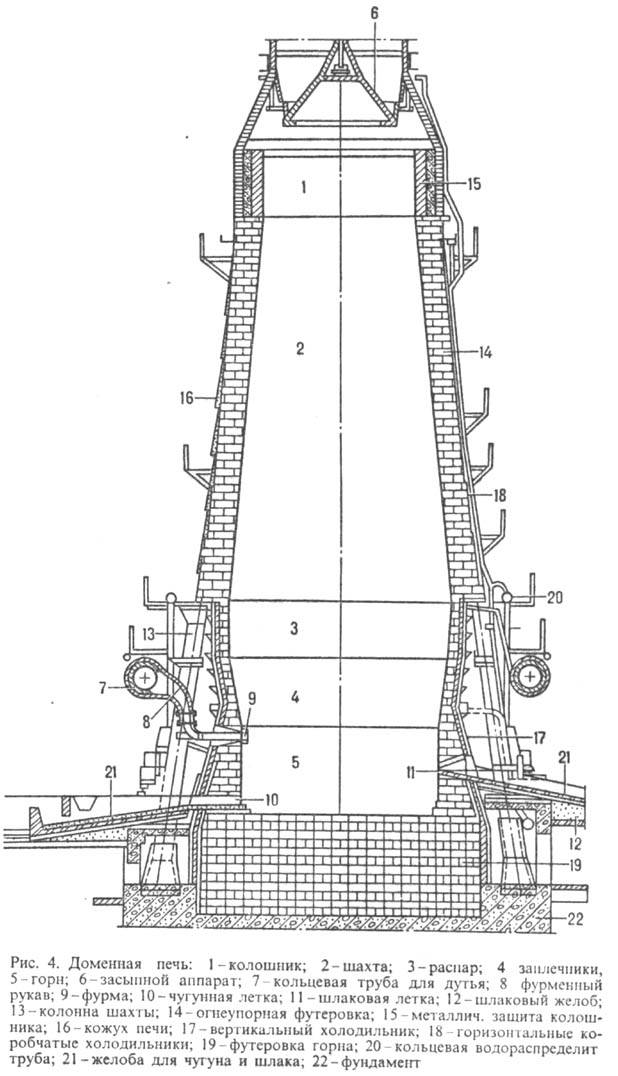

Доменная шахтная П. (рис. 4) предназначена для выплавки чугуна из железных руд. Главный термотехнол. процесс в ней восстановление оксидов железа. Осн. частями П. являются колошник 1, шахта 2, распар 3, заплечники 4, горн 5, лещадь (основание, или дно, горна) и железобетонный фундамент 22. Через спец. засыпной аппарат 6 в колошник загружают исходные шихтовые материалы и отводят образующиеся газы. Ниже колошника расположена шахта конич. формы, в которой материалы нагреваются, увеличиваются в объеме и опускаются вниз под действием собств. веса. Распар наиб. широкая цилиндрич. часть П., соединяющая шахту с заплечниками. В заплечниках происходит выгорание кокса и образование жидких продуктов плавки, т. е. уменьшение объема находящихся в П. веществ. Ниж. часть П. — горн делится на две зоны: верхнюю-фурменную, в которой установлены фурмы 9 для вдувания горячего воздуха (дутья) и топлива (прир. газа, мазута и др.), и нижнюю металлоприемник, где накапливаются жидкий чугун и шлак и затем выпускаются через летки 10, 11 по желобам 21 в ковш. Изнутри П. футерована высококачеств. огнеупорными материалами и заключена в стальной кожух 16. Для предохранения от разрушения футеровка охлаждается металлич. холодильниками 17 и 18, по которым постоянно циркулирует вода. 0 °C

В нефтехим. и нефтеперерабатывающей промышленности наиб. широко используются трубчатые П. Они предназначены для огневого нагрева (до 300 °C), испарения и перегрева (при 300–500 °C) газообразных и жидких сред, а также для проведения высокотемпературных процессов деструкции углеводородного сырья (при температуре ~ 900 °C). Соответственно различают нагревательные (применяемые, напр., для производства масел), нагревательно-испарительные (для первичной переработки нефти) и нагревательно-испарительно-реакционные (применяемые для получения низших олефинов, бензола, толуола и др.) трубчатые П

Осн. элемент этих П. трубчатый змеевик, в котором движется нагреваемая среда (исходный материал). Змеевик изготовляют из жаропрочных труб диаметром 57–426 мм. длиной до 24 м и толщиной стенок 4–22 мм; поверхность нагрева составляет 15–2000 м2.

Подавляющее большинство трубчатых П. имеют две камеры конвекционную (или конвективную) и радиационную (или радиантную), и называются радиационно-конвекцион-ными, или радиантно-конвективными. Обычно исходный материал поступает сначала в конвекц. камеру, где он нагревается вследствие конвекции, а затем в змеевик радиац. камеры, который обогревается спец. горелками. Трубчатые П. могут быть разной формы-коробчатые, широко- и узкокамерные, цилиндрические, кольцевые, секционные, одно- и многокамерные. Змеевики в них бывают горизонтальные, вертикальные, винтовые и коллекторные. Конвекц. камеры размещаются относительно радиац. камеры сверху, снизу, сбоку или в середине. Трубчатые П. различаются также положением горелок для жидкого и газообразного топлива или устройств для сжигания твердого топлива (боковое, настенное, подовое, сводное и т. д.), отводом продуктов сгорания топлива (дымовых газов) из П., числом радиац. и конвекц. камер, видом огнеупорной обмуровки и теплоизоляции (огнеупорный шамотный кирпич, блочный жаропрочный бетон, легковесные шамотноволокнистые плиты и т. д.).

Важнейшими показателями работы трубчатых П. кроме тепловой мощности, производительности по сырью и кпд являются теплонапряженность поверхности нагрева, гидравлич. потери напора потоков сырья в трубчатом змеевике. Тепло-напряженность поверхности нагрева характеризует, насколько эффективно используются трубчатые змеевики для нагрева сырья, и определяется количеством тепла, передаваемым через 1 м2 поверхности змеевика за 1 ч. Гидравлич. потери напора в змеевике зависят от скорости движения сырья, вязкости, длины печных труб, их диаметра, чистоты внутр. поверхности, сопротивлений в местах соединения труб. При деструктивной переработке нефтяного сырья жестко устанавливаются такие параметры, как температура, давление, время контакта (время пребывания сырья в змеевике). Производительность трубчатых П. в случае переработки нефти при атм. давлении достигает 8000 т/сут, кпд-92%; допускаемая теплонапряженность для нагревательных и нагревательно-испаритель-но-реакционных трубчатых П. составляет 17–58 и 80 кВт/м2 соотв.; тепловая мощность варьирует от 0,12 до 250 МВт. Трубчатые П. большой мощности обладают рядом преимуществ по сравнению с печами малой мощности: относительно небольшие капиталовложения, простота техн. обслуживания, лучшие техн.-экономич. показатели, компактность, низкая материалоемкость и т. д.

Усовершенствование конструкций трубчатых П. для деструктивной переработки нефтяного сырья в нефтехим. промышленности имеет целью увеличение выхода продуктов при миним. расходе сырья и топливно-энергетич. ресурсов, повышение работоспособности и долговечности материального оформления, организацию автоматич. управления режимом работы. Один из путей — уменьшение длины и диаметра печных труб и изменение геометрии трубчатых змеевиков, что позволяет уменьшить время пребывания сырья в реакц. зоне, благодаря чему возрастает селективность процессов пиролиза и выход целевых продуктов.

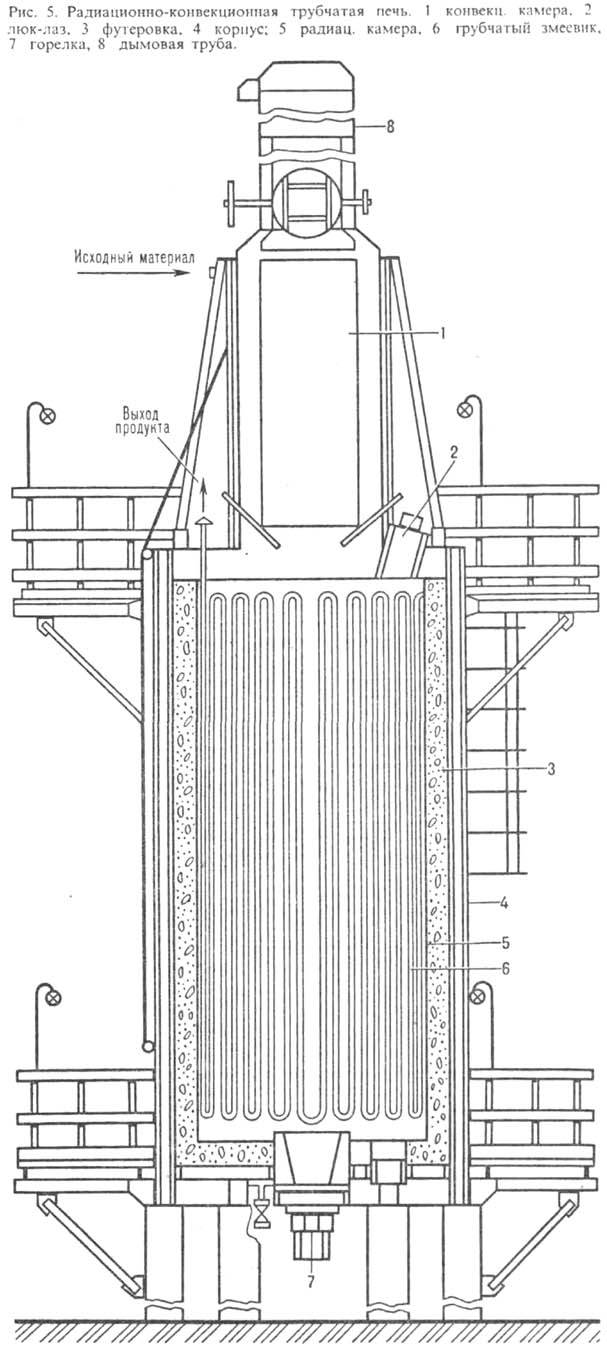

В нефтеперерабатывающей и нефтехим. промышленности используют трубчатые П. разл. конструкций. В качестве примера на рис. 5 приведена схема радиационно-конвекционной трубчатой П. нефтеперерабатывающей установки. П. состоит из радиац. камеры 5, футерованной легковесным жаростойким бетоном, цельносварного трубчатого змеевика 6, подовой горелки 7 для жидкого или газообразного топлива. Верх. расположение конвекц. камеры 1 и дымовой трубы 8 обеспечивает прямоточное удаление продуктов сгорания топлива с миним. гидравлич. потерями напора в змеевике.

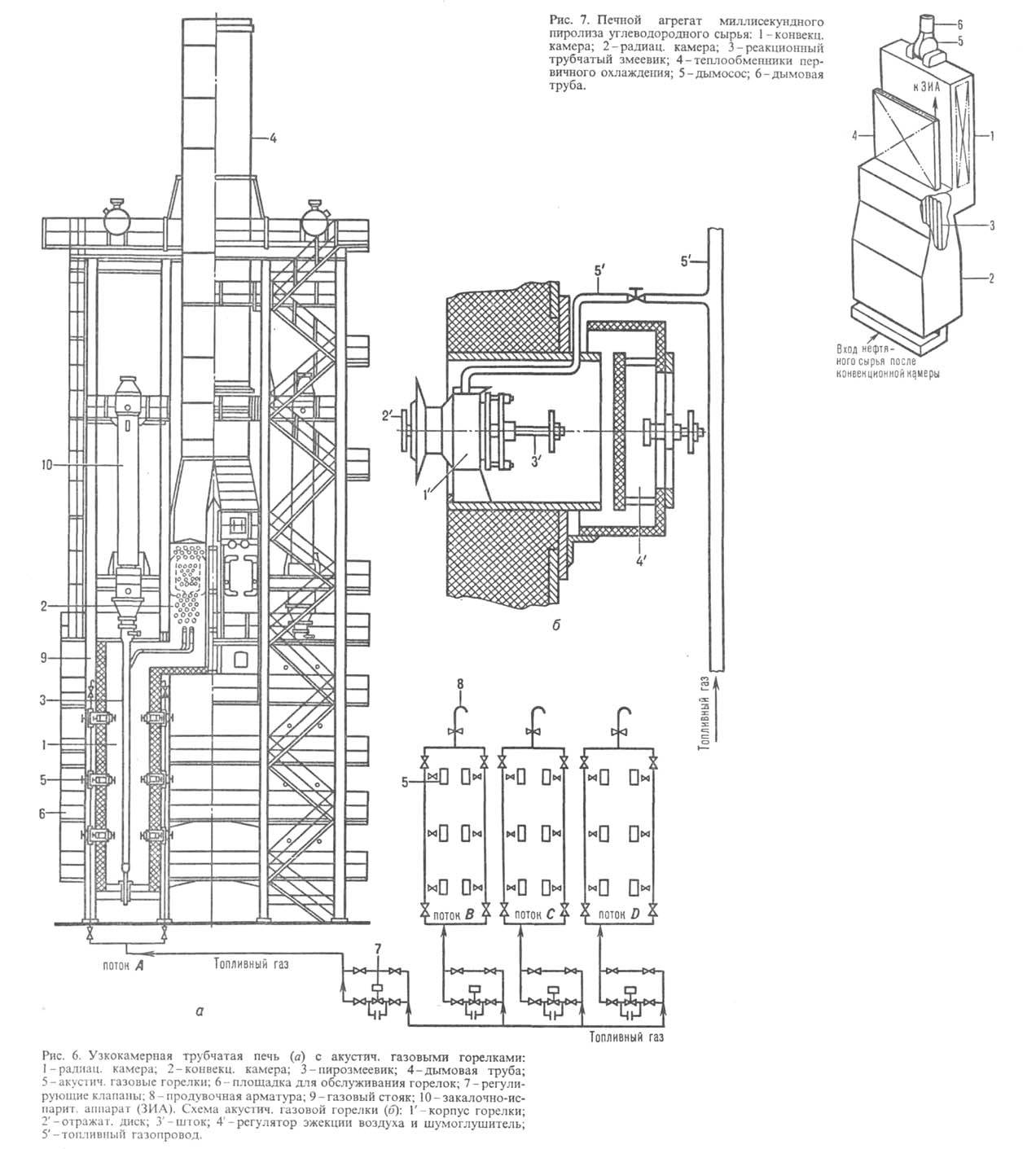

Узкокамерная нагревательно-реакц. трубчатая П. для производства этилена из нефтяного сырья (рис. 6) состоит из двух самостоят. отсеков-радиационной (1) и конвекционной (2) камер, объединенных одной дымовой трубой 4. Топливная система оснащена настенными акустич. газовыми горелками 5, обогревающими стенки топки и равномерно излучающими тепло на пирозмееви-ки 3. Количество топливного газа (и, следовательно, температура пиролиза) регулируется спец. клапанами 7, что позволяет экономно расходовать топливо, сократить вредные выбросы в атмосферу, упростить техн. обслуживание, увеличить долговечность материальной части. Исходный материал поступает в конвекц. камеру, где нагревается до 500–550 °C, затем — в радиац. камеру, где происходит пиролиз при 800–850 °C, и выходит из П. в за-калочно-испарит. аппарат (ЗИА) 10, служащий для охлаждения газов пиролиза и выработки водяного пара.

Схема печного агрегата установки миллисекундного пиролиза углеводородного сырья для производства низших олефинов приведена на рис. 7. Время контакта в зоне реакции составляет 0,05–0,1 с, что позволяет вести процесс при 900–930 °C. Это обеспечивает достаточную селективность и высокий выход целевых продуктов. Исходное сырье поступает в конвекц. камеру 1 для подогрева, а затем — в радиац. камеру 2 через два автономных коллектора, расположенных в поду топки (на рис. не показаны). Эти коллекторы соединены с трубчатым змеевиком 3, представляющим собой ряд прямых вертикальных трубок, в которых происходит пиролиз. На выходе из агрегата оба потока объединяются и поступают в ЗИА. Обогрев в П. осуществляется подовыми горелками, пламя которых направлено на стены топки, излучающие равномерный тепловой поток на реакц. трубки.

Для хим. и физ.-хим. исследований и анализа, а также в препаративных целях широко используют лабораторные П. Большинство из них представляют собой электрические П. сопротивления. Они снабжены регулирующими устройствами, позволяющими выдерживать образцы при разл. режимах изменения температуры, и контрольно-измерит. приборами для наблюдения за ходом процессов.

Лабораторные П. разнообразны по своим конструкциям; имеются, напр., П. с вращающимся барабаном, с кипящим слоем (КС; источником тепла в них м. б. топливо), П. с муфелем (т. е. с замкнутой камерой из шамота, керамики или др. огнеупорного материала, в которую помещают нагреваемое вещество). В зависимости от формы муфеля различают тигельные, трубчатые и шахтные П. Температура в муфельной П. обычно составляет 1000–1200 °C, но может достигать и 1450 °C.

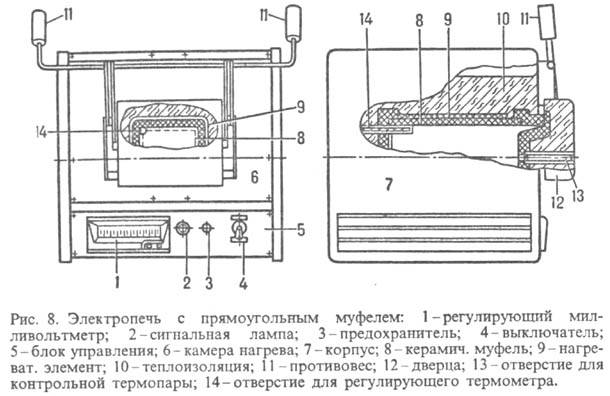

В качестве примера на рис. 8 приведена схема муфельной электропечи сопротивления для нагрева до 1000 °C. Ее прямоугольный корпус 7 выполнен из тонколистовой стали, в верх. части находится камера нагрева 6, в ниж. части-блок управления 5. В центре камеры нагрева размещен керамич. муфель 8, на который намотан нагреват. элемент 9. Внутр. поверхность муфеля образует рабочее пространство электропечи. Через отверстие 14 в задней части муфеля в рабочее пространство вводят регулирующую термопару. Пространство между муфелем и корпусом камеры нагрева заполнено теплоизоляцией 10. Загрузка электропечи производится через проем, закрываемый дверцей 12 с отверстием 13 для ввода контрольной термопары. Блок управления 5 электропечи служит для автоматич. поддержания заданной температуры.

Лит.: Исламов M. Ш., Печи химической промышленности, 2 изд., Л., 1975; его же. Проектирование и эксплуатация промышленных печей, Л., 1986; Ентус H. Р., Шарихин В. В., Трубчатые печи в нефтеперерабатывающей и нефтехимической промышленности, М., 1987.

М. Ш. Исламов, Н. Р. Ентус

Значения в других словарях

- печи — орф. печи, мн. -и, -ей Орфографический словарь Лопатина

- печи — . см. печь1. Толковый словарь Ушакова

- Печи — (техн.) — см. Топки. Об устройстве и действии некоторых П. специального назначения — см. соответствующие их названия или при соответственных производствах, напр., П. ваграночная — см. Вагранка, П. генераторные — см. Генераторный газ, П. доменные — см. Энциклопедический словарь Брокгауза и Ефрона

- печи — См. печь Толковый словарь Даля