термический крекинг

ТЕРМИЧЕСКИЙ КРЕКИНГ

высокотемпературная переработка нефти и ее фракций с целью получения, как правило, продуктов меньшей мол. массы-легких моторных и котельных топлив, непредельных углеводородов, высокоароматизир. сырья, кокса нефтяного.

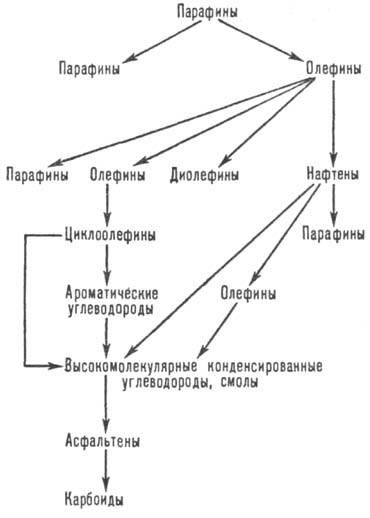

Рис. 1. Цепь реакций при термич. крекингепарафиновых углеводородов (по Тиличееву и Немцову).

Физико-химические основы процесса. Направление Т.к. зависит от природы углеводородного сырья, его мол. массы и условий проведения процесса. Т.к. протекает в осн. по цепному радикальному механизму (см. пиролиз нефтяного сырья) с разрывом связей C—C в молекулах парафиновых (C5 и выше), нафтеновых, алкилароматич. и высококипящих непредельных углеводородов нефтяного сырья и связи С—H в низкомол. парафиновых и др. углеводородах (рис. 1). Одновременно с разрывом связей происходят реакции полимеризации (непредельные и циклопарафиновые углеводороды) и конденсации (циклизации; непредельные, нафтено- и алкилароматич.и др. углеводороды), приводящие к образованию смолисто-асфальтенового крекинг-остатка и кокса. Важнейшими параметрами, определяющими направление и скорость протекания Т. к., являются температура, продолжительность и давление. Процесс начинает в заметной степени протекать при 300–350 °C и описывается кинетич. уравнением первого порядка. Температурная зависимость константы скорости подчиняется уравнению Аррениуса. Изменения давления влияют на состав продуктов процесса (напр., на выход остаточных фракций и кокса) вследствие изменения скоростей и характера вторичных реакций полимеризации и конденсации, а также объема реакц. смеси.

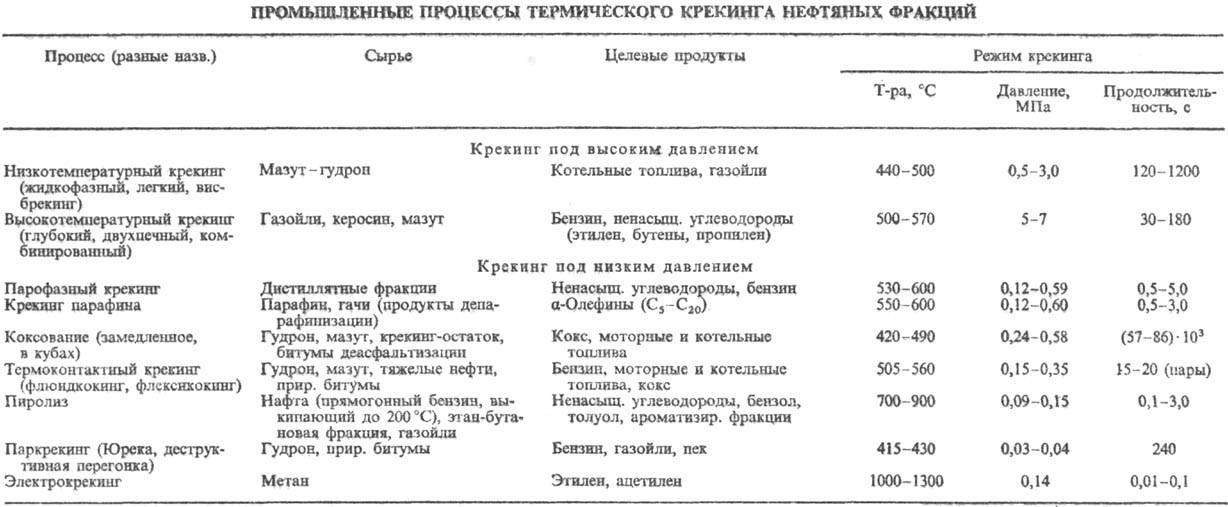

Схемы промышленных установок. Подбором углеводородного и фракционного состава сырья, а также температуры, давления и продолжительности процесса его направляют в сторону получения заданных целевых продуктов (см. табл.).

К первой группе процессов, проводимых под высоким давлением (0,7–7 МПа), относится собственно Т. к., давший назв. всему направлению термич. процессов. В промышленности Т. к. применяют с 1912 (производство бензина в кубовой установке периодич. действия). В 1920–22 созданы первые установки непрерывного действия, в которых сырье прокачивалось через обогреваемый пламенем прямоточный змеевик и далее поступало в реакц. камеру и на фракционирование. В 1932 пущена двухпечная установка, в которой отдельно крекировалось тяжелое и легкое сырье.

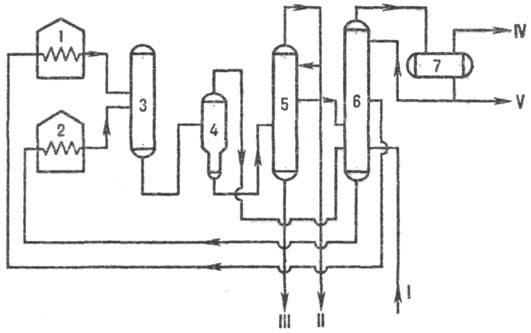

В 1935 внедрена в промышленность первая двухпечная отечеств. установка, совр. вариант которой представлен на рис. 2. При переработке мазута выход продуктов составляет (% по массе): бензина 25–30 (30–40 при переработке газойлей), газов (до C4) 8–10, крекинг-остатка 59–66. Предложены упрощенные формулы для определения выхода бензина (фракция с концом кипения 204 °C) В6 (% по объему) и суммы выхода газов плюс потери Вг+п (% по объему) при Т.к. мазута или газойля: В6 = 25 + 212 (ρс−1 — ρo−1)Вг+п = 64 (ρс−1— ρо−1), где ρс, ρo-плотность сырья и крекинг-остатка при 15,6 °C.

Рис. 2. Технол. схема двухпечного термин, крекинга: 1, 2 — печи крекинга соотв. легкого и тяжелого сырья; 3 — реакц. камера; 4, 5 — испарители соотв. высокого и низкого давлений; 6 — ректификац. колонна; 7 — газовый сепаратор; I — сырье; II — легкий газойль; III — крекинг-остаток; IV — газ; V — бензин.

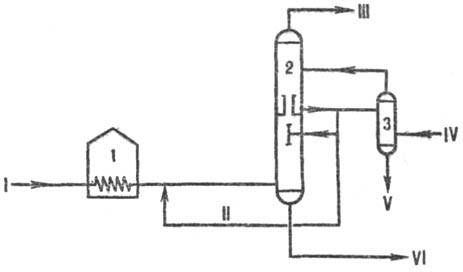

На рис. 3 изображена принципиальная технол. схема распространенного в настоящее время варианта Т. к. с целью получения топочного мазута из гудронов (см. висбрекинг).

Рис. 3. Технол. схема вирбрекинга гудрона: 1 — трубчатая печь; 2 — фракционирующая колонна; 3 — отдарная колонна; I — сырье; II — холодный газойль ("ку-линг"); III — газ + бензин; IV — водяной пар; V — легкий газойль; VI — котельное топливо.

Среди процессов, проводимых под низким давлением (0,03–0,6 МПа), особенно широко применяют замедленное коксование, пиролиз и термоконтактный крекинг. Эти и др. процессы Т.к. требуют значит. затрат теплоты на нагрев сырья и эндотермич. реакции расщепления. Так, суммарный тепловой эффект реакций Т.к. составляет 1250–1670 кДж/кг получаемого бензина, при висбрекинге 117–234, замедленном коксовании 84–118 кДж/кг сырья.

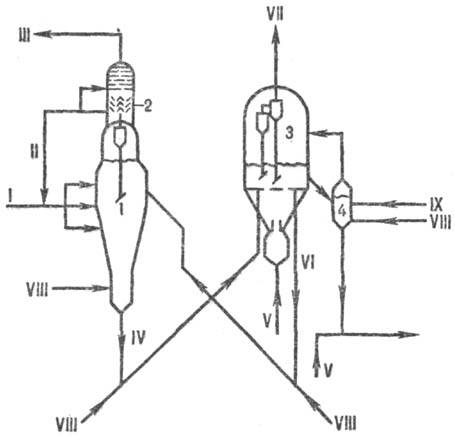

При создании установок большой мощности из-за повыш. отложения кокса на теплообменных поверхностях передачу теплоты через поверхности трубчатых печей стремятся заменять не-посредств. контактом сырья с перегретым паром или нагретыми циркулирующими порошками. При термоконтактном крекинге (рис. 4), наз. по типу установок также "флюидкокинг" либо "флексикокинг", теплоносителем служит побочный продукт-порошкообразный кокс со средним диаметром частиц ок. 250 мкм. Теплоноситель циркулирует (установка "флюидкокинг") между реактором и коксонагревате-лем, где за счет частичного сжигания в псевдосжиженном слое нагревается до 590–600 °C. Нагрев и крекинг сырья происходят в тонком слое на поверхности кокса. Продукты реакций обеспыливаются в циклонных сепараторах и разделяются в парциальном конденсаторе на целевые продукты (выкипают до 500–560 °C), направляемые на фракционирование, и тяжелые фракции (рецикл), возвращаемые в реактор. Избыточное количество кокса выводится как товарный продукт либо поступает в спец. аппарат (на рис. не показан), где подвергается тирокислородной конверсии с образованием низкокалорийного топливного газа.

Рис. 4. Технол. схема термоконтактного крекинга: 1 — реактор; 2 — парциальный конденсатор; 3 — коксонагреватель; 4 — сепаратор кокса; I — сырье; II — рецикл; III — продукты крекинга на разделение; IV- охлажденный кокс; V — воздух; VI — горячий кокс; VII — дымовые газы; VIII — водяной пар; IX — вода.

При необходимости на установках "флексикокинг" устанавливают два реактора-газификатора, причем в первом, куда подается только воздух, протекает газификация кокса, а во втором (в него поступает пар)-паровая конверсия. При снижении выработки топливного газа на 20% обеспечивается производство синтез-газа с молярной долей H2 50%.

С целью увеличения глубины превращения сырья и выхода светлых нефтепродуктов разработаны новые технол. схемы Т.к. в присутствии водорода.

Лит.: Технология переработки нефти и газа, ч. 2-Смидович Е. В., Кре-кинг нефтяного сырья и переработка углеводородных газов, 3 изд., М., 1980; Справочник нефтепереработчика, под ред. Г. А. Ластовкина [и др.],∙ Л., 1986, с. 81–106; Химия нефти и газа, под ред. В. А. Проскурякова, А. Е. Драбкина, Л., 1989, с. 284–310.

Д. М. Соскинд