вольфрама сплавы

ВОЛЬФРАМА СПЛАВЫ

сплавы на основе вольфрама. Различают однофазные и гетерофазные. В последних легирующие элементы или их соед. с W образуют самостоят. фазы, равномерно распределенные во всем объеме материала.

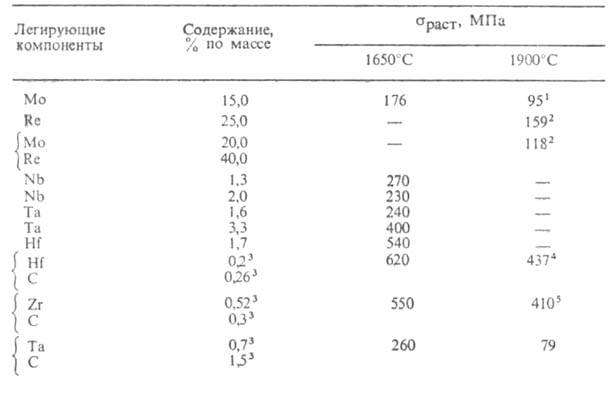

К однофазным относятся сплавы, легированные Mo, Ta, Nb, Cr и Re. Среди них наиб. прочностью при растяжении отличается сплав, содержащий 15% Mo (табл. 1). Сплавы, легированные Re, сочетают пластичность в рекристаллизованном состоянии с высокой прочностью; наиб. применение нашли сплавы с 25–27% Re.

Табл 1. — ХАРАКТЕРИСТИКА СПЛАВОВ ВОЛЬФРАМА

1 При 2200 °C 49 МПа. 2 Температура 1880 °C. 3 Содержание в атомных %. 4,5 При 2250 °C

соотв. 145 и 243 МПа.

соотв. 145 и 243 МПа.

Гетерофазные B.C. содержат 0,15–0,60 атомных % углерода и 0,2–0,6% Zr или Nb (Hf или Та). При 2300 °C и выше эти сплавы представляют собой пересыщенные твердые растворы легирующих элементов в W. Ниже 2300 °C из них выделяются высокодисперсные частицы карбидов [Zr(Hf)W]C или [Ta(Nb)W]C (упрочняющая фаза), повышающих высокотемпературную прочность сплавов. Поэтому такие сплавы наз. дисперсноупрочненными. Оптим. содержание карбидной фазы 0,3–0,6 мольных %.

Высокой прочностью при температурах, составляющих 0,6–0,7 от температуры плавления сплава, обладают эвтектич. сплавы. Так, для сплава, содержащего 12,7% Nb, 0,14% Zr, 0,29% V и 0,19% С, при 2000 °C 420 МПа. Эвтектич. сплавы обладают повыш. температурой рекристаллизации (от 1800 до 2000 °C). Однако они малопластичны и используются только в литом состоянии.

рекристаллизации (от 1800 до 2000 °C). Однако они малопластичны и используются только в литом состоянии.

Высокими прочностью и формоустойчивостью при больших температурах отличаются гетерофазные В. с. с добавками оксидов: SiO2 (0,02–0,05% по массе), K2O (0,001%), Al2O3 (0,001–0,003%). Так, для проволоки (диам. 100 мкм) из этого сплава составляет при 1500 и 1800 °C соотв. 890 и 389 МПа.

составляет при 1500 и 1800 °C соотв. 890 и 389 МПа.

В качестве упрочняющей фазы используют ThO2 в количестве 0,7–5% по массе. Помимо жаропрочности присадка ThO2 увеличивает и электронную эмиссию сплава. Для прутков (диам. 2 мм), изготовленных из сплава, содержащего 1,5% по массе ThO2,  при 1500, 1800 и 2000 °C составляет соотв. 200, 100 и 80 МПа.

при 1500, 1800 и 2000 °C составляет соотв. 200, 100 и 80 МПа.

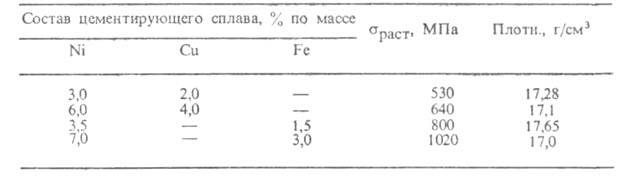

Сочетанием высоких прочности и пластичности с коррозионной стойкостью и способностью поглощать излучение отличаются гетерофазные сплавы высокой плотности W-Cu-Ni и W-Fe-Ni (содержание W до 90–95%). Эти сплавы представляют собой системы, в которых кристаллич. фаза W сцементирована связкой из сплава Cu-Ni и Fe-Ni (табл. 2). К сплавам высокой плотности можно отнести также псевдосплавы, содержащие 12–30% по объему Cu или Ag. Последние получают пропиткой пористой вольфрамовой заготовки расплавом Cu или Ag. Сплавы отличаются повыш. твердостью, высокими электрич. проводимостью и теплопроводностью.

излучение отличаются гетерофазные сплавы высокой плотности W-Cu-Ni и W-Fe-Ni (содержание W до 90–95%). Эти сплавы представляют собой системы, в которых кристаллич. фаза W сцементирована связкой из сплава Cu-Ni и Fe-Ni (табл. 2). К сплавам высокой плотности можно отнести также псевдосплавы, содержащие 12–30% по объему Cu или Ag. Последние получают пропиткой пористой вольфрамовой заготовки расплавом Cu или Ag. Сплавы отличаются повыш. твердостью, высокими электрич. проводимостью и теплопроводностью.

Табл 2. — ХАРАКТЕРИСТИКА СПЛАВОВ ВОЛЬФРАМА ВЫСОКОЙ ПЛОТНОСТИ

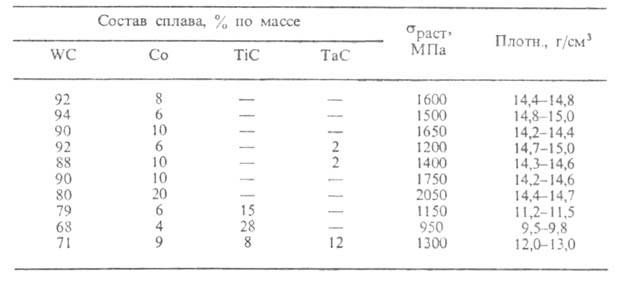

Основу т. наз. твердых B.C. составляют зерна карбида, сцементированные (при жидкофазном спекании) кобальтом (табл. 3). Карбидная фаза может состоять из одного вольфрама карбида (WC), двух карбидов (TiC и WC) или трех (TiC, TaC и WC). Твердость сплавов на основе WC в зависимости от содержания WC изменяется от 900 до 830 МПа (по Роквеллу), на основе WC и TiC 920–870 МПа, на основе WC, TiC и ТаС 890–870 МПа (также по Роквеллу).

Табл. 3 — ХАРАКТЕРИСТИКА ТВЕРДЫХ СПЛАВОВ ВОЛЬФРАМА

Компактные заготовки из B.C. получают вакуумной плавкой (дуговой и электронно-лучевой) или методами порошковой металлургии. Плавку осуществляют в охлаждаемых водой медных кристаллизаторах с непрерывной вытяжкой слитка по мере его кристаллизации. Порошки W и легирующих элементов заданного гранулометрич. состава смешивают, а затем прессуют из них под давл. 150–600 кПа штабики. Последние спекают в среде водорода при 1150–1300 °C в электрич. печах, а затем при температурах до 3000 °C, пропуская через заготовки электрич. ток. Заготовки из B.C. сложной формы получают восстановлением WF6, MoF6 и ReF6 водородом путем осаждения выделяющихся металлов на нагретой поверхности.

Сплавы с Mo (15%) используют для изготовления поковок, сопел ракет и изделий, работающих под высокими нагрузками, сплавы с Re (20 и 5%) — для производства высокотемпературных термопар. Из сплавов W-Mo-Re и W-Re изготовляют катоды и др. детали в электровакуумной технике. Эвтектич. сплавы применяют при создании форм (матрицы, волоки), используемых для высокотемпературной обработки металлов давлением. Сплавы, легированные ThO2,- материалы катодов для электронных и электротехн. приборов. Из сплавов с добавками оксидов Si, К и А1 получают нити накаливания осветительных ламп всех видов. Из сплавов W-Ni-Cu и W-Te-Ni изготовляют экраны для защиты от радиоактивного излучения и детали инерц. приборов, из сплавов W-Cu и W-Ag — электроконтакты, электроды для контактной сварки, прерыватели высокого напряжения и др. Твердые В. с. используют для изготовления инструментов для буровых работ в крепких породах, обработки металлов резанием, волочением, холодной штамповкой и др. Дисперсноупрочненные сплавы — перспективные материалы для изготовления элементов конструкций, работающих под нагрузкой при высоких температурах.

Лит.: Свойства и применение металлов и сплавов для электровакуумных приборов. Справочное пособие, М., 1973; Копейки и Ч. В., Структура и свойства тугоплавких металлов, М., 1974; Савицкий Е. М., Поварова К. Б., Макаров П. В., Металловедение вольфрама. М.. 1978; Зеликман А. Н., Никитина Л. С., Вольфрам, М., 1978.

Ю. М. Королев, В. С. Фастовский