волокна химические

ВОЛОКНА ХИМИЧЕСКИЕ

формуют из орг. полимеров. Различают искусственные волокна, которые получают из прир. полимеров, гл. обр. целлюлозы и ее эфиров (напр., вискозные волокна, ацетатные волокна), и синтетические волокна, получаемые из синтетич. полимеров (напр., полиамидные волокна, полиакрилонитрильные волокна). К химическим иногда относят также волокна из неорг. веществ, напр. стеклянное волокно, борное волокно (см. бор).

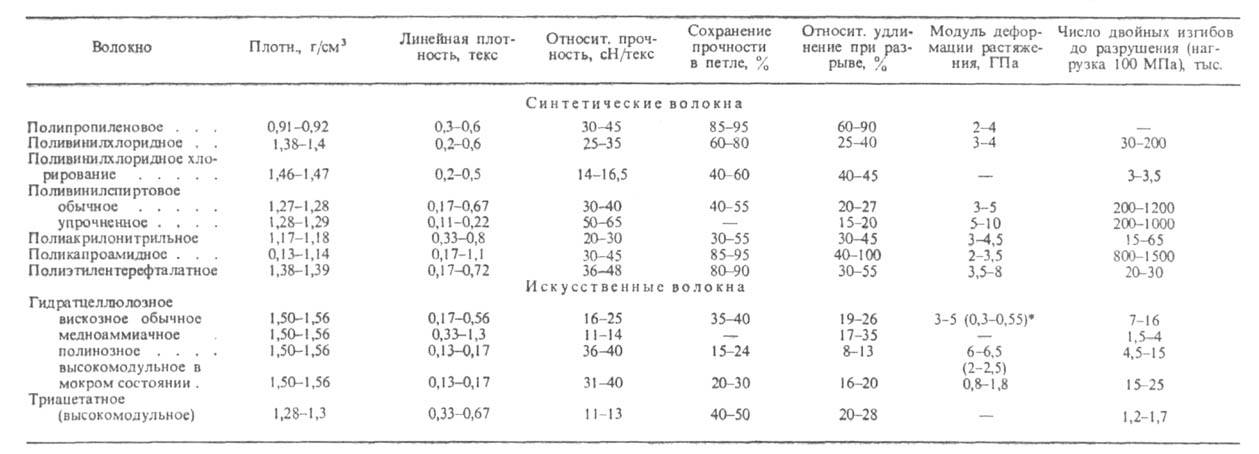

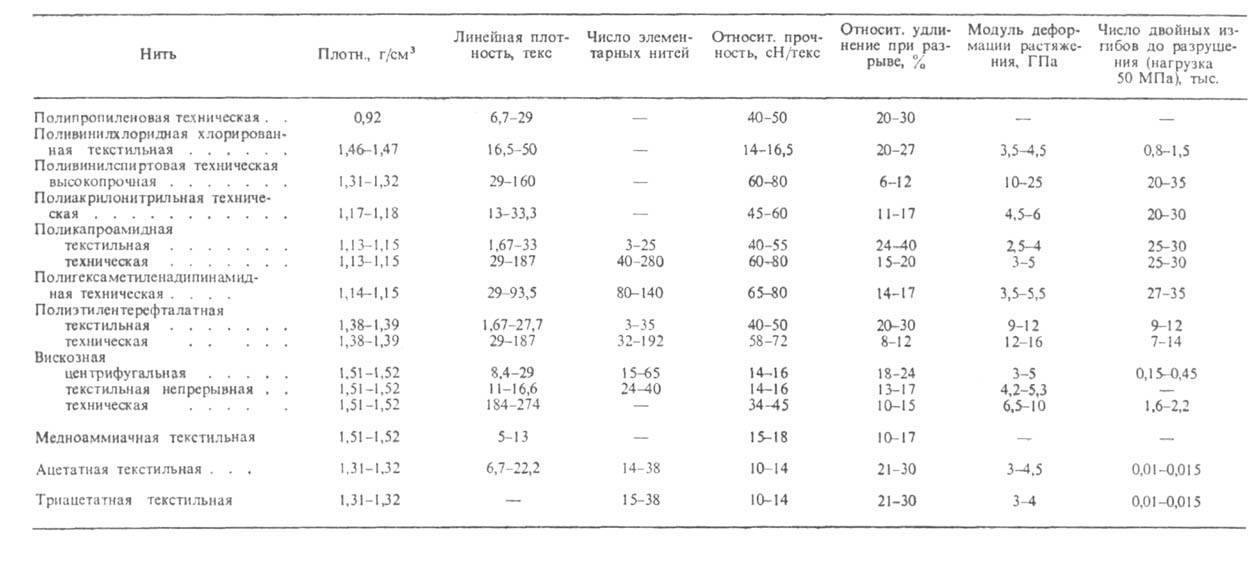

В промышленности В.х. вырабатывают в виде: 1) штапельных (резаных) волокон дл. 35–120 мм; 2) жгутов и жгутиков (линейная плотность соотв. 30–80 и 2–10 г/м); 3) комплексных нитей (состоят из многих тонких элементарных нитей; в зависимости от линейной плотности и мех. свойств подразделяются на текстильные и технические); 4) мононитей (диам. 0,03–1,5 мм). Свойства В. х. и нитей приведены в таблицах 1–4.

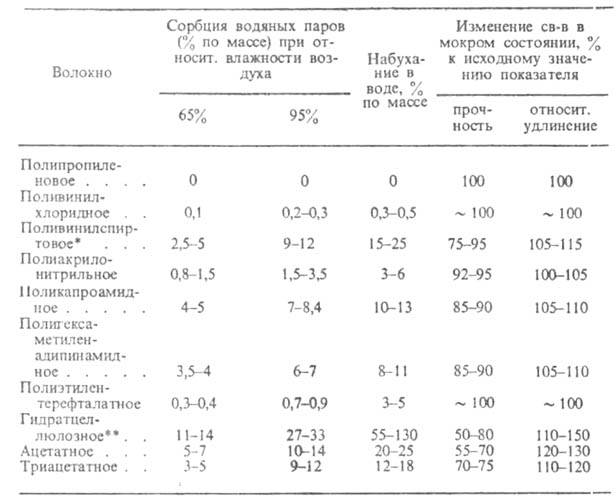

Важные преимущества В. х. перед волокнами природными — широкая сырьевая база, высокая рентабельность производства и его независимость от климатич. условий. Многие В. х. обладают также лучшими мех. свойствами (прочностью, эластичностью, износостойкостью) и меньшей сминаемостью. Недостаток некоторых В. х., напр. полиакрилонитрильных, полиэфирных, — низкая гигроскопичность.

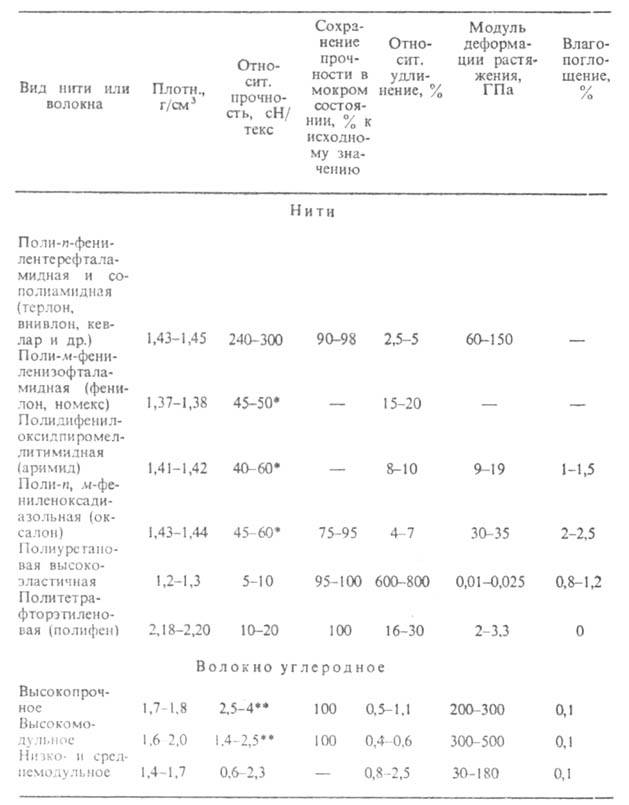

В 60-70-е гг. созданы В. х. из полимеров со специфич. свойствами, напр.: термостойкие волокна (из ароматич. полиамидов, полиимидов и др.), выдерживающие длит. эксплуатацию при 200–300 °C; углеродные, волокна, получаемые карбонизацией В. х. и обладающие высокой жаростойкостью (в бескислородных условиях до 2000 °C, в кислородсодержащих средах до 350–400 °C); фторволокна (из фторсодержащих карбоцепных полимеров), устойчивые в агрессивных средах, физиологически безвредные, обладающие хорошими антифрикц. и электроизоляц. свойствами. Некоторые из этих волокон характеризуются также более высокими, чем обычные В. х., прочностью, модулем, большей растяжимостью и др. (табл. 4).

Табл. 1 — СВОЙСТВА ШТАПЕЛЬНЫХ ВОЛОКОН ПРИ 20 °C И ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ ВОЗДУХА 65%

* В мокром состоянии.

Табл. 2 — СВОЙСТВА ХИМИЧЕСКИХ НИТЕЙ ПРИ 20 °C И ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ ВОЗДУХА 65%

Формование волокон и их структура. К волокнообразующим полимерам предъявляют след. осн. требования: мол. м. в пределах 15000–150000 (верх. предел лимитируется вязкостью растворов или расплавов, из которых м. б. получено волокно, нижний — необходимыми мех. свойствами волокна); сравнительно узкое ММР; способность плавиться без разложения или растворяться в доступных, легко регенерируемых растворителях.

В. х. формуют из расплавов ( 50–500 Па∙с) или растворов (конц. 5–30%,

50–500 Па∙с) или растворов (конц. 5–30%,  3–80 Па∙с), отфильтрованных от примесей и дегазированных. Расплав или раствор продавливают через отверстия фильеры (диаметр отверстий 50–500 мкм) в среду, в которой струйки полимера затвердевают, превращаясь в волокна.

3–80 Па∙с), отфильтрованных от примесей и дегазированных. Расплав или раствор продавливают через отверстия фильеры (диаметр отверстий 50–500 мкм) в среду, в которой струйки полимера затвердевают, превращаясь в волокна.

При формовании из расплава затвердевание струек происходит вследствие их охлаждения воздухом ниже температуры плавления полимера. Этот способ используют в тех случаях, когда полимер плавится без заметного разложения, напр. в производстве волокон из полиолефинов, полиэфиров, алифатич. полиамидов.

Формование из раствора применяют при получении В. х. из полимеров, температура плавления которых лежит выше температуры их разложения или близка к ней. Волокно образуется в результате испарения летучего растворителя ("сухой" способ формования) или осаждения полимера в осадительной ванне ("мокрый" способ), иногда после прохождения струек раствора через воздушную прослойку ("сухо-мокрый" способ). Сухим способом формуют, напр., ацетатные и полиакрилонитрильные волокна, мокрым — вискозные, полиакрилонитрильные, поливинилхлоридные и др., сухо-мокрым — волокна из термостойких полимеров. Наиб. производителен (скорость 500–1500 м/мин, иногда до 7000 м/мин), прост и экологически безопасен способ формования из расплава, наим. производителен (скорость 5–100 м/мин) и наиб. сложен мокрый способ формования из раствора, требующий регенерации реагентов и очистки выбросов. Скорость формования по сухому способу 300–800 м/мин.

Сформованные В.х. подвергают ориентационному вытягиванию в 3–10 раз и термообработке (релаксации) с целью повышения их прочности, а также уменьшения деформируемости и усадки в условиях эксплуатации. Оптим. температура этих операций лежит вблизи температуры макс. скорости кристаллизации полимера, их продолжительность определяется скоростями релаксационных процессов и кристаллизации.

Табл. 3 — СОРБЦИЯ ВОДЯНЫХ ПАРОВ ХИМИЧЕСКИМИ ВОЛОКНАМИ (НИТЯМИ), ИХ НАБУХАНИЕ И СВОЙСТВА В МОКРОМ СОСТОЯНИИ ПРИ 20 °C

* Волокна разл. видов. ** Вискозное и медноаммиачное волокна разл. видов.

Табл. 4 — ХАРАКТЕРИСТИКА НИТЕЙ И ВОЛОКОН CO СПЕЦИФИЧЕСКИМИ СВОЙСТВАМИ ПРИ 20 °C И ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ ВОЗДУХА 65%

* Сохранение прочности при ЗОСГС составляет 45–65% от ее исходного значения (после прогрева при этой температуре в течение 100 ч-50–80%). ** В ГПа.

Заключит. операции получения В.х. или нитей включают их промывку, сушку, обработку замасливателями, антистатиками и др. текстильно-вспомогательными веществами. В число заключит. операций входит иногда и хим. модифицирование В. х., напр.: ацеталирование поливинилспиртовых волокон формальдегидом для придания им водостойкости; прививка на волокна (особенно из полимеров, макромолекулы которых содержат реакционноспособные боковые группы) разл. мономеров с целью гидрофилизации В. х. или, наоборот, их гидрофобизации и повышения устойчивости в агрессивных средах.

• см. также формование химических волокон

При получении В.х. из нерастворимых полимеров (напр., из ароматич. полиимидов) для формования используют их растворимые аналоги, которые на завершающих стадиях процесса подвергают полимераналогичным превращениям (циклизации). К новым методам получения В.х. относятся, напр., фибриллирование (расщепление) одноосно ориентированных пленок, гл. обр. полиолефиновых, а также формование из дисперсий полимеров.

Большинство В.х. имеет фибриллярную аморфно-кристаллич. структуру со степенью кристалличности 50–95% и углом среднемолекулярной разориентации 25–10°. В формировании мех., термич., сорбционных и др. свойств волокон важную роль играет строение аморфных областей полимера (число "проходных" макромолекул, их ориентация, разнодлинность). Существ. значение имеет также микроструктура волокон (наличие пор, трещин, характер поверхности), от которой зависят их переработка и эксплуатац. свойства текстильных изделий.

Применение. Перспективы производства. Штапельные волокна и жгуты, перерабатываемые как в чистом виде, так и в смеси с другими хим. или прир. волокнами, предназначены гл. обр. для выработки тканей, трикотажа, нетканых материалов. Жгутики, как правило окрашенные и текстурированные (см. текстурированные нити), применяются в производстве ковровых изделий и искусств. меха. Из текстильных комплексных нитей вырабатывают преим. ткани, трикотаж, чулочно-носочные изделия. Техн. комплексные нити используют в производстве изделий, эксплуатируемых при больших нагрузках (шины, РТИ, канаты и др.); мононити — в производстве рыболовных снастей, сеток, сит; фибриллированные нити — как основу ковров, тарных тканей и др. Волокна со специфич. свойствами служат армирующими наполнителями композитов, материалами для изготовления спецодежды, тепло- и электроизоляции, фильтров, изделий мед. назначения и др.

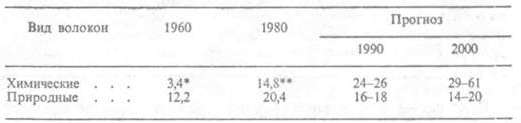

Производство В. х., особенно синтетических, развивается быстрыми темпами (табл. 5).

Табл. 5 — ДИНАМИКА МИРОВОГО ПРОИЗВОДСТВА ХИМИЧЕСКИХ И ПРИРОДНЫХ ВОЛОКОН (млн. т)

* В т.ч. 0,7 млн. т синтетических. ** В т.ч. 11,6 млн. т синтетических.

Историческая справка. Первое искусств. волокно было получено из нитрата целлюлозы (его пром. производство было организовано во Франции в 1891). В 1896 в Германии было создано производство гидратцеллюлозных медноаммиачных волокон, в 1905 в Великобритании — вискозных. К 1918–20 относится разработка способа производства ацетатных волокон. Первое синтетич. волокно — поливинилхлоридное — было выпущено в 1932 в Германии, в 1940 там же было организовано производство поликапроамидного волокна. В 50-60-е гг. в разных странах было освоено пром. производство полиакрилонитрильных, полиолефиновых, полиэфирных и др. синтетич. волокон. Начало многотоннажного производства В. х. в СССР относится к 1930, когда в Ленинграде была пущена фабрика вискозных волокон. Пром. производство первого отечеств. синтетич. волокна (капрон) было организовано в кон. 40-х гг.

Лит.: Роговин 3. А., Основы химии и технологии химических волокон, 4 изд., т. 1–2, М., 1974; Перрпелкин К. Е., Физико-химические основы процессов формования химических волокон, М., 1978; Технология производства хими-1ССКИХ волокон, 3 изд., М., 1980; Химические волокна, под ред. 3. А. Роговина, К.Е. Перепелкина и др., т. 1–10, М., 1972–84; Перепелкин К. Е., Структура и свойства волокон, М., 1985.

К. Е. Перепелкин

Значения в других словарях

- волокна химические — Объединяют два основных типа волокон – искусственные и синтетические. Искусственные волокна получают из продуктов химической переработки природных полимеров, напр. целлюлозы. Техника. Современная энциклопедия

- Волокна химические — Волокна, получаемые из органических природных и синтетических полимеров. В зависимости от вида исходного сырья В. х. подразделяются на синтетические (из синтетических полимеров) и искусственные (из природных полимеров). Иногда к В. Большая советская энциклопедия

- ВОЛОКНА ХИМИЧЕСКИЕ — ВОЛОКНА ХИМИЧЕСКИЕ — получают из продуктов химической переработки природных полимеров (искусственного волокна) или из синтетических полимеров (синтетического волокна). Производство (т. Большой энциклопедический словарь