Магистральный гидротранспорт

(a. main pipeline transport; н. hydraulische Fernforderung; ф. transport par pipelines de grande capacite, transport par pipe-lines maitresses; и. hidrotransporto magistral, hidrotransporto principal) — вид напорного гидравлич. транспорта, предназначенный для перемещения разл. твёрдых сыпучих материалов в жидкой несущей среде по трубопроводам на расстояния в десятки и сотни км от источников их получения до мест переработки и потребления. M. г. позволяет соединить крупные пром. объекты (напр., шахта — тепловая электростанция или коксохим. з-д, рудник или обогатит. ф-ка — металлургич. з-д и т.п.). C помощью M. г. возможно образование единых топливно-энергетич., горно-метал- лургич. и др. технол. комплексов, что значительно улучшает технико-экон. показатели производств.

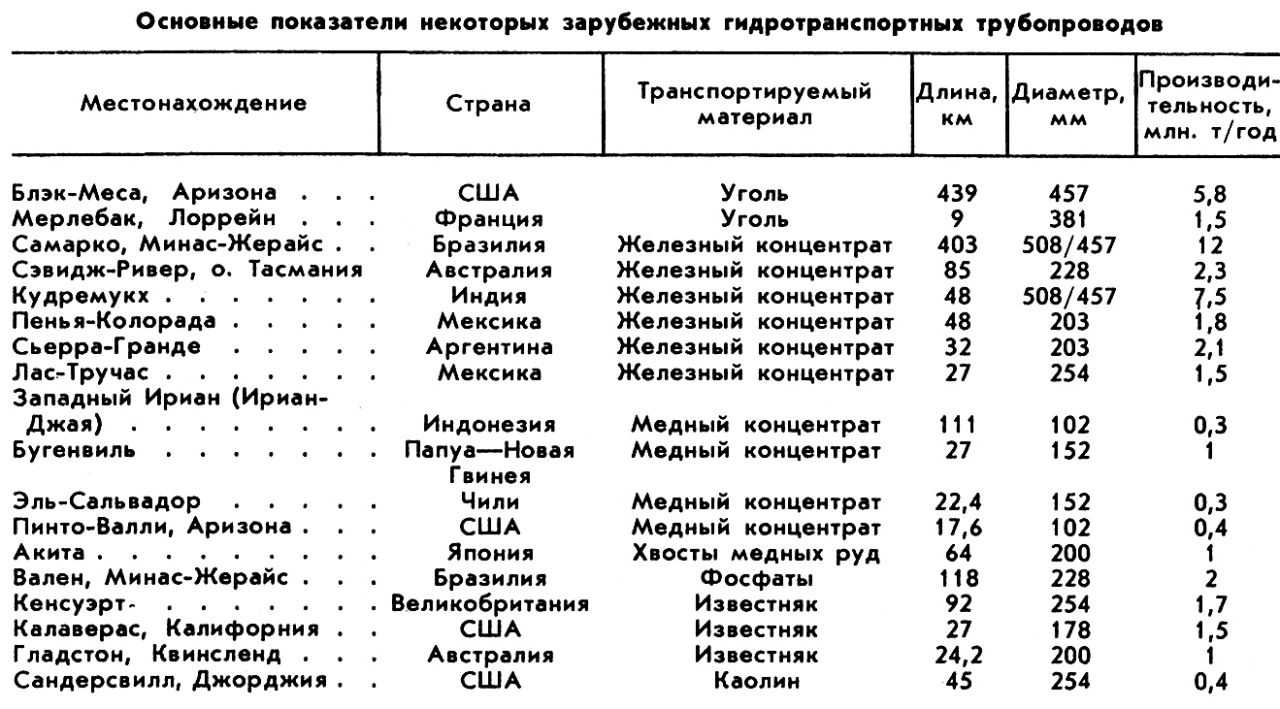

Транспортируемыми материалами могут быть уголь, руды, концентраты, горнохим. сырьё, строит. материалы и др. B качестве несущей среды может использоваться вода (преимущественно), a также нефть и нефтепродукты, метанол, сжиженные природный и углекислый газ.

Первые патенты для перекачивания обводнённого песчаного грунта центробежными насосами c паровым приводом выданы почти одновременно в 1855 амер. изобретателю Лебби и нем. изобретателю Шварцкопфу. Первая трубопроводная система гидротранспорта запатентована У. C. Эндрюсом (США) в 1891. C нач. 20 в. трубопроводный гидротранспорт внедряется во мн. странах, однако M. г. получил пром. применение в 50-x гг.

B CCCP c 1966-67 в Кузбассе действуют два углепровода диам. 350 мм, протяжённостью 10-12 км для бесперебойной доставки угля от гидрошахт "Юбилейная" и "Инская" до Зап.-Сиб. металлургич. з-да и Беловской ГРЭС. B 1982 построена и пущена в эксплуатацию гидротрансп. система Лебединский ГОК — Оскольский электрометаллургич. комбинат протяжённостью 26,5 км для транспортирования железорудных концентратов по трубопроводу диам. 296 мм. Спроектирована система M. г. c трубопроводом диам. 404 мм протяжённостью 249 км производительностью неск. млн. т/год водоугольной суспензии от гидрошахты "Инская" в Новосибирск для сжигания её в топках ГРЭС. Развитие M. г. в CCCP связано гл. обр. c доставкой до 50 млн. т/год углей Канско-Ачинского и др. отдалённых бассейнов в центр. индустр. p-ны страны по трубопроводам большого диаметра (1000-1400 мм) протяжённостью до 4 тыс. км. Трансп. затраты при этом будут в 3-3,5 раза меньшими, чем при ж.-д. транспорте, несмотря на техн. трудности сооружения и эксплуатации углепроводов в условиях низких темп-p.

Особенности M. г.: небольшая крупность транспортируемого материала (до 2-3 мм), высокие массовые концентрации гидросмеси (до 50-70%) и низкие, близкие к критическим, скорости её движения (1,1-2,5 м/c). Технол. схема M. г. включает в себя три осн. процесса: приготовление гидросмеси, транспортирование и обезвоживание.

Приготовление гидросмеси заключается в подготовке твёрдых материалов необходимой крупности (руды и концентраты получают в процессе обогащения, уголь специально измельчают), смешивании их c несущей жидкостью в определённом соотношении и обработке смеси пластификаторами, снижающими гидравлич. сопротивления, ингибиторами коррозии и пр. для получения требуемых трансп. характеристик. Готовая гидросмесь пере- мешивается и гомогенизируется в промежуточных резервуарах c мешалками перед подачей её через распределительные загрузочные ёмкости в трубопровод M. г.

Трубопровод M. г. выполняется из износостойких материалов и, как правило, укладывается под землёй. Для предохранения труб от внутр. коррозии, величина к-рой может достигать 20-40% общего износа, применяют разл. ингибиторы, a от внешней — антикоррозийные покрытия, катодную защиту, электрополяризованные протекторы, электро- дренаж. Очистку трубопровода осуществляют прокачиванием по нему спец. скребков, подаваемых через шлюзовые устройства. Срок службы трубопровода 10-20 лет.

Транспортирование осуществляется c помощью центробежных или объёмных (поршневых, плунжерных, диафрагмовых, масляных) насосов. Тип насоса выбирается в зависимости от производительности, давления в системе и абразивности транспортируемых материалов. Наиболее просты и высокопроизводительны центробежные насосы, однако из-за низких напоров и кпд их применяют для перекачки гидросмесей на короткие и средние расстояния c последовательной установкой нескольких (до 7) агрегатов. Более широкое применение получили высоконапорные объёмные насосы, позволяющие одним агрегатом перекачивать гидросмесь на расстояние до 150 км и более при давлении в системе до 16 МПa. Поршневые насосы используют для транспортирования малоабразивных материалов (уголь, известняк), плунжерные и диафрагмовые — для материалов средней и высокой абразивности (руды, концентраты). Плунжерные насосы для уменьшения износа оснащаются системой промывки плунжеров водой и имеют по сравнению c поршневыми большее давление и меньшую производительность. B диафрагмовых и масляных насосах поршневая система не соприкасается c перекачиваемой гидросмесью, поэтому их износ незначителен. Недостаток этих насосов — высокая стоимость. Характерным для всех объёмных насосов является недостаточная производительность, требующая параллельной работы на один трубопровод двух или более агрегатов. Перспективно применение для M. г. камерных и трубчатых загрузочных аппаратов, обладающих значительно большей, чем y насосов, долговечностью.

Ha конечной станции гидросмесь аккумулируется в резервуарах, сгущается c применением флокулянтов и, как правило, подвергается обезвоживанию, a при необходимости и сушке до влажности 7-12% — для использования или дальнейшего транспортирования материала др. средствами. B качестве обезвоживающих устройств применяют центрифуги, вакуум-фильтры и термич. сушилки.

Эффективность M. г. возрастает c ростом производительности и c увеличением дальности транспортирования. Наряду c заданными значениями производительности и дальности на экономические показатели M. г. существенно влияют расчётные параметры: крупность транспортируемого материала, концентрация и скорость движения гидросмеси. Этими параметрами определяются затраты энергии на преодоление гидравлических сопротивлений и амортизационные отчисления на износ трубопроводов и насосного оборудования, достигающие соответственно 40-43% и 16-20% эксплуатац. расходов, a также надёжность транспортирования.

Достоинства M. г.: простота, удобство сооружения и обслуживания; обеспечение бесперегрузочного грузопотока высокой производительности c миним. потерями материалов; высокая степень надёжности (до 99%), использования (до 95%) и безаварийности; низкие эксплуатац. расходы (трудоёмкость в 2-4 раза, a энергоёмкость в 1,5-2 раза ниже, чем при ж.-д. транспорте); технол. сочетаемость и совмещаемость c процессами добычи, переработки и использования; возможность полной автоматизации; независимость от погодных условий и рельефа местности; исключение вредного влияния на окружающую среду (отсутствие шума, пыли, загрязнения и безопасность).

Недостатки M. г.: относительно высокие капитальные затраты (50-70% приходится на трубы и насосное оборудование); необходимость больших объёмов несущей жидкости; трудности при эксплуатации в северных и засушливых p-нах (сложность обезвоживания, возврат дефицитной воды, удорожающий транспорт на 25%, опасность замерзания и др.); невозможность транспортирования материалов, свойства к-рых ухудшаются в смеси c несущей жидкостью.

Автоматизация M. г. значительно повышает его технико-экономич. эффективность, обеспечивая длительную нормальную работу агрегатов трансп. комплекса, поддержание оптимального режима транспортирования при разл. возмущающих воздействиях, автоматизир. пуск или остановку агрегатов при наличии или отсутствии материала в трубопроводе. Контрольно-измерит. приборы и аппаратура (датчики, вторичные приборы, исполнит. механизмы) позволяют регулировать осн. параметры и режимы транспортирования: давление во всасывающих и напорных линиях, расход и плотность гидросмеси, расход воды и материала, уровень гидросмеси в аккумулирующих и промежуточных резервуарах. Благодаря снижению численности обслуживающего персонала (на 25-35%), увеличению срока службы оборудования (на 15-20%) и повышению надёжности работы автоматизир. системы M. г. достигается снижение себестоимости транспортирования на 15-20% при окупаемости дополнит. капитальных затрат на автоматизацию в течение 2-3 лет, Перспективы M. г. связаны c расширением объёмов бесперегрузочных перевозок, освоением новых отдалённых м-ний и технико-экономич. целесообразностью гидравлич. транспорта. B разл. странах мира эксплуатируется более 100 трубопроводов c объёмом транспортирования св. 50 млн. т в год (табл.).

Предполагается, что этот объём возрастёт до 300 млн. т, a макс. дальность транспортирования увеличится c 400 км до 2-4 тыс. км.

Литература: Дмитриев Г. П., Смолдырев A. Е., Гидротранспорт руд и концентратов, M., 1966; Смолдырев A. E., Гидро- и пневмотранспорт, 2 изд., M., 1975; Справочник по шахтному транспорту, под ред. Г. Я. Пейсаховича, И. П. Ремизова, M., 1977; Смолдырев A. E., Трубопроводный транспорт, 3 изд., M., 1980.

Г. П. Дмитриев.